Alors que les applications électroniques sont de plus en plus compactes, puissantes, et souples, les demandes des systèmes finaux et la complexité des dispositifs mobiles et stationnaires sont de plus en plus sophistiquées. Cette complexité, qui nécessite une inter-connectivité sans-fil et filaire des circuits analogiques et numériques, impose aux ingénieurs système d’utiliser plusieurs rails d’alimentation et plusieurs approches de conception de circuit. Les circuits à signaux analogiques et numériques poussent à déclarer plusieurs références de masse, ce qui se traduit souvent par un fatras invraisemblable, qui déforme les choses et transforme des solutions apparemment robustes en échecs retentissants. Afin de remettre les systèmes complexes sur de solides bases techniques, il est impératif que les solutions d’alimentation et de mise à la masse soient conçues de manière pro-active afin d’optimiser les performances et la dissipation thermique, tout en réduisant les parasites et en améliorant le rapport signal-bruit. Cet article montre comment optimiser les circuits complexes du point de vue fourniture d’alimentation, intégrité signal et mise à la masse des différents blocs fonctionnels pour l’implantation du système final. Il s’agit surtout de bien comprendre les besoins du circuit et de planifier le système final, car ces deux étapes conduisent effectivement du schéma électrique jusqu’au circuit imprimé final. En prenant le temps, au stade de la conception, de considérer chaque bloc d’un système complexe du point de vue du trajet du courant et de la susceptibilité au bruit, puis de positionner les blocs et d’alimenter les circuits en s’appuyant sur l’axiome simple qui dit que le courant circule toujours en boucle, le problème complexe auquel doivent faire face les ingénieurs système d’aujourd’hui peut être décomposée en briques faciles à gérer, qui sont ensuite implantées au sein d’un projet final robuste.

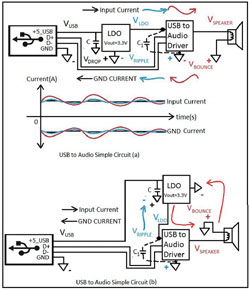

Pour démontrer cette théorie, considérons un circuit simple

et ses connexions. Ce circuit simple se compose de

trois éléments : un régulateur LDO (Low Drop Out, ou

linéaire à faible chute), un driver micro-USB-vers-audio,

et un haut-parleur. Tous sont alimentés par une prise

USB connectée à un ordinateur hôte. Dans cet exemple,

le driver USB-vers-audio doit être alimenté en 3.3 V. Etant

donné que le haut-parleur est alimenté par la sortie du

driver audio, et que l’entrée de celui-ci a besoin du LDO

+3.3 V qui est lui-même alimenté par le connecteur USB

(+5 V), cela semble assez évident de les implanter sur la

carte.

Pour démontrer cette théorie, considérons un circuit simple

et ses connexions. Ce circuit simple se compose de

trois éléments : un régulateur LDO (Low Drop Out, ou

linéaire à faible chute), un driver micro-USB-vers-audio,

et un haut-parleur. Tous sont alimentés par une prise

USB connectée à un ordinateur hôte. Dans cet exemple,

le driver USB-vers-audio doit être alimenté en 3.3 V. Etant

donné que le haut-parleur est alimenté par la sortie du

driver audio, et que l’entrée de celui-ci a besoin du LDO

+3.3 V qui est lui-même alimenté par le connecteur USB

(+5 V), cela semble assez évident de les implanter sur la

carte.

Cependant, avec cette configuration, le courant activant le haut-parleur risque de produire un rebond de tension en retour au driver à l’origine du courant. Ce rebond de tension va à son tour revenir vers le LDO et finalement vers le connecteur USB. Dans cet exemple, la tension de référence convertissant les données USB en musique rebondira au rythme de la musique. Le déphasage dû à l’inductance du haut-parleur accentuera le défaut qui sera d’autant plus important aux volumes élevés à cause de niveaux de courant supérieurs. Les rebonds entraîneront également des ondulations qui dégraderont la qualité sonore du haut-parleur.

Il y a deux ou trois façons de minimiser l’incidence du courant d’ondulation. L’une consiste à réduire l’ondulation en ajoutant un condensateur (C1) très près du CI de conversion USB-audio entre le noeud VLDO et la broche GND (Ground, ou masse) de manière à ce que le condensateur soit centré entre ces noeuds. La réduction d’ondulation doit être ciblée sur les fréquences intéressantes, dans le cas présent la gamme audible < 20 kHz. La capacité doit être choisie de sorte que le courant d’ondulation du LDO soit réduit jusqu’à ce que l’interférence soit éliminée, en utilisant l’équation (1) du courant du condensateur :

ΔV LDO =(i LDO )* ΔtC1

Ceci réduira l’ondulation à une tension continue. Le courant n’entraîne plus alors qu’une chute de tension, et ne varie plus autant en fonction du temps (Δt ci-dessus doit être considéré comme une moyenne des fréquences audibles, soit 12 à 14kHz). Le défaut peut aussi être contrôlé en utilisant des connexions de puissance et de masse plus larges entre chaque CI, pour limiter la chute de tension (produit du courant par la résistance) régie par la loi d’Ohm.

La largeur des pistes de masse et de puissance doit être guidée en considérant les pertes acceptables. La résistance d’un circuit imprimé en cuivre "1-oz" (épaisseur 35μ) est typiquement de 0.5mΩ par carré2. Dans la mesure où il n’est pas toujours possible de résoudre le problème en ajoutant des condensateurs, on peut aussi traiter le problème à la base, comme indiqué en Figure 1 (b). Le LDO est placé au-dessus du CI driver audio de sorte que la boucle de courant de son stéréo évite la masse sensible du driver audio, ainsi le rebond de tension à la masse qui se produit ne gêne pas le driver audio et seule une petite ondulation est présente.

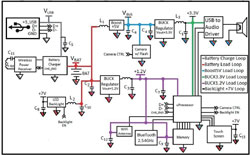

Dans l’exemple précédent il n’existe que deux boucles

de courant dans l’application. Désormais nous allons

passer à un cas beaucoup plus compliqué. Le prochain

système considéré est un système complexe, comme

une tablette. Dans cet exemple, la tablette se compose

d’un rétroéclairage, d’un écran tactile, d’un appareil photo,

d’un système de charge (USB et sans-fil), de circuits

Bluetooth et WiFi, de sorties audio (haut-parleur,

écouteurs), et d’une mémoire pour stocker les données.

Naturellement, la plupart de ces applications ont besoin

de plusieurs rails de tension pour fonctionner. Comme

on peut le voir, ce système dispose de cinq

rails de puissance et de deux méthodes de charge de la

batterie, ce qui signifie au moins cinq boucles de courant.

Mais il y a plus à considérer que les seules alimentations

DC et les trajets de courant liés à chacune d’entre

elles. Il y a plusieurs régulateurs à découpage et plusieurs

antennes de d’émission et de réception, qui doivent

tous être coordonnés et contrôlés par le

microprocesseur. Afin de visualiser les trajets de puissance

et de masse associés à chaque alimentation et le

bloc qu’ils alimentent, il est utile de faire un tableau pour

chaque alimentation avec son courant de charge estimé,

afin de :

Dans l’exemple précédent il n’existe que deux boucles

de courant dans l’application. Désormais nous allons

passer à un cas beaucoup plus compliqué. Le prochain

système considéré est un système complexe, comme

une tablette. Dans cet exemple, la tablette se compose

d’un rétroéclairage, d’un écran tactile, d’un appareil photo,

d’un système de charge (USB et sans-fil), de circuits

Bluetooth et WiFi, de sorties audio (haut-parleur,

écouteurs), et d’une mémoire pour stocker les données.

Naturellement, la plupart de ces applications ont besoin

de plusieurs rails de tension pour fonctionner. Comme

on peut le voir, ce système dispose de cinq

rails de puissance et de deux méthodes de charge de la

batterie, ce qui signifie au moins cinq boucles de courant.

Mais il y a plus à considérer que les seules alimentations

DC et les trajets de courant liés à chacune d’entre

elles. Il y a plusieurs régulateurs à découpage et plusieurs

antennes de d’émission et de réception, qui doivent

tous être coordonnés et contrôlés par le

microprocesseur. Afin de visualiser les trajets de puissance

et de masse associés à chaque alimentation et le

bloc qu’ils alimentent, il est utile de faire un tableau pour

chaque alimentation avec son courant de charge estimé,

afin de :

• Prendre en compte les puissances nominales et les tolérances des différents composants,

• Déterminer les largeurs de piste,

• Déterminer la sensibilité aux chutes de tension, et à l’injection ou à la génération de bruit,

• Limiter la surface des boucles de courant pour réduire les parasites IEM.

Ici, les principaux rails d’alimentation ont été codés en couleurs et le courant s’écoulant vers les symboles GND (masse) respectifs est apparié au rail qui fournit le courant. Par exemple, chaque composant non lié au circuit de charge de batterie (ROUGE), a un courant de retour vers la batterie, mais le CI USB-vers-audio est alimenté par le régulateur dévolteur 3.3V, qui est luimême alimenté par le survolteur 5V, puis la batterie ; par conséquent, le courant de masse revient du CI audio vers chaque régulateur en série puis à la batterie, le courant du CI audio ne retourne donc pas directement à la batterie.

Le système décrit ci-dessus est alimenté par une batterie lithium-ion chargée par un chargeur USB ou un émetteur et un récepteur de puissance sans-fil. La batterie est survoltée jusqu’à +5V (pour le moteur de zoom caméra, et le régulateur dévolteur +3.3V pour le microprocesseur, l’audio, et l’écran tactile), dévoltée à +1.2V (pour le microprocesseur, la mémoire, le Bluetooth et le WiFi), et survoltée à +7V pour le flash de la caméra. Évidemment, les régulateurs de tension doivent être implantés près de leurs charges respectives, mais le format du produit final contraint souvent les concepteurs à placer les charges loin des alimentations ou réparties sur toute la carte. On peut voir que chaque alimentation supporte plusieurs charges, aussi un routage et une implantation stratégiques sont nécessaires pour contrôler les trajets de courant et les parasites IEM fortuits. Les points importants à prendre en compte pour l’implantation sont notamment :

> la place disponible,

> les contraintes mécaniques,

> les chutes de tension acceptables le long des rails de puissance et de masse (produit du courant de charge par la surface des pistes et des plans d’alimentation),

> le trajet des courants d’alimentation et de masse,

> le coût (nombre de couches du circuit imprimé, composants),

> la fréquence des signaux analogiques et numériques, et la disponibilité d’un trajet de retour à la source.

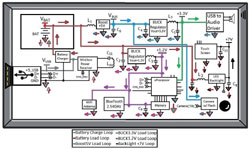

Pour ce dernier exemple, nous présentons un hypothétique système final avec certaines contraintes mécaniques. Dans un tel système les interfaces utilisateur et les dimensions hors-tout pilotent la conception. On observe ici l’implantation physique de chaque bloc :

Chaque alimentation a été codée en couleurs

pour plus de clarté. La partie la plus importante de

l’image est le coloriage des courants de retour à la

masse. Etant donné que plusieurs alimentations sont en

série jusqu’à chaque charge finale, les courants de masse

sont obligés de terminer les trajets retour dans l’ordre

où ils ont été fournis. Par exemple, la batterie alimente

le régulateur dévolteur 1.2V, qui alimente le microprocesseur

; donc, le courant alimentant le microprocesseur

revient directement à la masse du régulateur

dévolteur 1.2V, avant de retourner à la batterie. Omettre

d’envisager l’ensemble de la boucle de courant et l’ordre

dans lesquels les trajets sont terminés peut souvent

induire un fonctionnement instable, ou des retours de

courants de masse incorrects, parce que mal pris en

compte et mal gérés au niveau de l’implantation. Par

exemple, on peut facilement imaginer qu’un ingénieur

système implante les antennes Bluetooth et WiFi à l’emplacement

de la caméra et du flash. Le problème résultant

d’une inversion des blocs caméra et WiFi/Bluetooth

serait que même si l’alimentation +1.2V se dédouble correctement

pour alimenter les blocs comme prévu, les

courants de retour à la masse du bloc haute-fréquence

WiFi/Bluetooth circuleraient désormais à travers et sous

les blocs microprocesseur et mémoire, injectant ainsi les

courants d’ondulation et les rebonds de tension associés

aux antennes, directement dans la masse du microprocesseur

et dans les transactions haute-fréquence

avec la mémoire. Ceci pourrait se traduire par des

erreurs de conversion analogique-numérique de la température

de batterie, une corruption de la qualité stéréo

audio, une altération de la résolution de la caméra ou

des erreurs de mémoire susceptibles de conduire à la

perte de données. En comparaison, comme indiqué, les

courants de puissance et de masse des modules WiFi et

Bluetooth restent séparés et en parallèle sur le régulateur

dévolteur 1.2V pour chaque charge indépendante et

pour le retour à la source (dévolteur 1.2V dans le cas présent),

évitant ainsi tout problème.

Chaque alimentation a été codée en couleurs

pour plus de clarté. La partie la plus importante de

l’image est le coloriage des courants de retour à la

masse. Etant donné que plusieurs alimentations sont en

série jusqu’à chaque charge finale, les courants de masse

sont obligés de terminer les trajets retour dans l’ordre

où ils ont été fournis. Par exemple, la batterie alimente

le régulateur dévolteur 1.2V, qui alimente le microprocesseur

; donc, le courant alimentant le microprocesseur

revient directement à la masse du régulateur

dévolteur 1.2V, avant de retourner à la batterie. Omettre

d’envisager l’ensemble de la boucle de courant et l’ordre

dans lesquels les trajets sont terminés peut souvent

induire un fonctionnement instable, ou des retours de

courants de masse incorrects, parce que mal pris en

compte et mal gérés au niveau de l’implantation. Par

exemple, on peut facilement imaginer qu’un ingénieur

système implante les antennes Bluetooth et WiFi à l’emplacement

de la caméra et du flash. Le problème résultant

d’une inversion des blocs caméra et WiFi/Bluetooth

serait que même si l’alimentation +1.2V se dédouble correctement

pour alimenter les blocs comme prévu, les

courants de retour à la masse du bloc haute-fréquence

WiFi/Bluetooth circuleraient désormais à travers et sous

les blocs microprocesseur et mémoire, injectant ainsi les

courants d’ondulation et les rebonds de tension associés

aux antennes, directement dans la masse du microprocesseur

et dans les transactions haute-fréquence

avec la mémoire. Ceci pourrait se traduire par des

erreurs de conversion analogique-numérique de la température

de batterie, une corruption de la qualité stéréo

audio, une altération de la résolution de la caméra ou

des erreurs de mémoire susceptibles de conduire à la

perte de données. En comparaison, comme indiqué, les

courants de puissance et de masse des modules WiFi et

Bluetooth restent séparés et en parallèle sur le régulateur

dévolteur 1.2V pour chaque charge indépendante et

pour le retour à la source (dévolteur 1.2V dans le cas présent),

évitant ainsi tout problème.

Note :

chacun des exemples ci-dessus a été imaginé en supposant une seule masse, et fait appel à un plan de cuivre continu et ininterrompu sur l’une des couches du circuit imprimé. Ce plan de masse est partagé par tous les blocs du circuit, plutôt que de partitionner le plan de masse ou de le séparer en plusieurs sections, et d’utiliser des composants pour les combiner et contrôler les trajets de courant. Les blocs ont été implantés en tenant compte du flux de courant naturel pour protéger les circuits des rebonds de masse indésirables. Toute piste porteuse de courant ou de tension (potentiel positif) doit avoir un chemin de retour, qui doit circuler aussi près que possible de la forme potentielle positive du signal et qui sera distribuée sur le plan de masse sous le signal source ou le rail d’alimentation 1. Comprendre le flux de courant et vouloir minimiser les boucles de courant conduit à la conclusion que la méthode de la masse unique constitue la meilleure approche de conception de circuit imprimé dans la mesure où elle réduit sensiblement le nombre de composants, le nombre de couches et le rayonnement potentiel : chaque trace et chaque bloc dispose ainsi du chemin de retour le plus court possible sur la carte. En suivant ces conseils, le concepteur système n’aura qu’à contrôler la conception de la carte du point de vue de la largeur des pistes, et de l’implantation astucieuse des composants et des différents blocs. Il ou elle ne doit pas être obligé de contrôler chaque piste, ni de construire de multiples cartes expérimentales pour obtenir le bon arrangement entre puissance, signaux et masse. Un avantage supplémentaire du plan de masse unique et ininterrompu est que la continuité de ce plan permet à la chaleur dégagée de se diffuser sur toute la surface de la carte, ce qui se traduit par des températures de fonctionnement plus faibles.

Tout signal (ou alimentation) servant à piloter un circuit quelconque doit disposer d’une voie retour vers sa source. Les concepteurs de circuit doivent tenir compte de l’arrangement de puissance et de masse pour implanter correctement la solution destinée au système final. La prise en compte de la charge et du type de charge est cruciale pendant la phase d’implantation, pour garder sous contrôle les trajets de courant à l’origine de rebonds de tension. Le positionnement de ces trajets de courant dans les zones de la carte capables d’encaisser du bruit à la masse sans impacter les performances est déterminant pour une bonne conception.

Références :

• Ott, Henry. Partitioning and Layout of a Mixed-Signal PCB (Partition et implantation d’un circuit imprimé signaux mixtes). Printed Circuit Design Magazine. juin 2001. Web. 13 août 2014.

• Spataro, Vincent. Counting squares : A method to quickly estimate PWB trace resistance (Une méthode pour estimer rapidement la résistance des pistes de cir- cuit imprimé). Réseau EDN. 12 avril 2013. Web. 3 septembre 2014.