Une nouvelle norme industrielle est sur le point d’apparaître, laquelle – pour la première fois – permettra aux concepteurs de faire des comparaisons précises et fiables entre les différents substrats métalliques isolés, pour les projets nécessitant impérativement des performances thermiques de premier plan.

Les circuits imprimés optimisés thermiquement, ou SMI (substrat métallique isolé, ou IMS en anglais), sont devenus courants dans certains secteurs comme l’éclairage de pointe ou la commande moteur haute-puissance. Avec ce type d’applications, le format des contrôleurs électroniques est souvent restreint, par exemple par des tailles d’ampoules normalisées, ou par des contraintes d’installation dans le cas d’équipements ou de véhicules industriels comme des chariots-élévateurs.

Par rapport à un stratifié ordinaire, le rendement thermique élevé du SMI permet aux concepteurs de dimensionner les radiateurs en fonction, tout en prenant en compte une température de puce inférieure pour assurer une fiabilité satisfaisante. Dans certaines applications, le radiateur et ses différents adaptateurs peuvent être conçus spécialement pour permettre une miniaturisation supérieure et un assemblage simplifié.

Jusqu’ici, le SMI était plutôt une technologie de niche, utilisée par les concepteurs faisant face à des challenges de conception extrêmes. La croissance actuelle très rapide des marchés de l’éclairage à LED, et le nombre croissant de modèles de voitures électriques ou hybrides commercialisées, sont deux facteurs majeurs qui poussent désormais ces challenges jusque dans les productions générales.

La demande en faveur du SMI devrait augmenter et ceci va inévitablement générer davantage de pression au niveau des coûts des nouveaux projets. Cette augmentation de la demande aura un certain nombre d’effets. Premièrement, les fournisseurs sont susceptibles de diversifier leurs gammes de produits SMI pour aider leurs clients à trouver un équilibre performances/prix favorable, sur davantage de marchés et d’applications. En outre, de nouveaux fabricants de SMI vont arriver sur le marché avec des prix attractifs, mais avec une qualité et des performances incertaines.

Les ingénieurs qui conçoivent avec du SMI doivent pouvoir compter sur la qualité et performances du SMI qu’ils ont choisi. En particulier, certains facteurs comme l’épaisseur ou la résistance électrique du diélectrique, ont des implications au niveau sécurité pour les appareils fonctionnant sous des tensions élevées. Dans le cas d’une application d’éclairage à LED avec un grand nombre de LED en série, le potentiel appliqué aux bornes de la chaîne peut être de plusieurs centaines de volts. Avec de telles tensions, un pic peut endommager de manière permanente un diélectrique peu résistant, et augmenter le risque de panne du circuit ou de choc électrique pour l’utilisateur. De plus, les caractéristiques diélectriques ainsi que d’autres facteurs tels que l’épaisseur de la base métallique, dictent la performance thermique et donc la fiabilité générale du circuit.

Historiquement, il n’existait pas de test normalisé pour les produits SMI permettant aux ingénieurs de comparer les produits de différents constructeurs, afin d’être sûr que le SMI choisi se comporte comme prévu. En 2013, une équipe de Bergquist a approché l’organisation industrielle IPC pour signaler l’urgence de mettre en place une norme. L’IPC a rapidement donné son accord, et a ordonné la constitution d’une commission pour développer des caractéristiques et des tests normalisés pour le SMI.

Le document à venir (proposé comme une norme commune, IPC/CPCA-4105A), Specification for Metal Base / Copper Clad Laminates for Rigid Printed Boards (Cahier des charges pour stratifiés à base métal et feuilles de cuivre pour circuits imprimés rigides) est en voie d’achèvement, après avoir été initié en Chine sous l’égide de la China Printed Circuitry Association (Association chinoise de circuits imprimés) et désormais, en tant que norme industrielle commune, soumise au consensus du marché mondial. La norme fournira pour la première fois un cadre indépendant pour comparer les substrats améliorés de différents fournisseurs du monde entier. Cela aidera les concepteurs à sélectionner les matériaux répondant au mieux aux besoins de leurs applications, et permettra d’assurer la qualité.

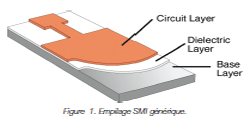

Du SMI est disponible auprès d’un certain nombre de

fournisseurs connus et réputés. En général, le SMI est

constitué d’un empilage comportant une couche de base

en métal, une couche diélectrique ou une couche à

conductivité thermique élevée, et une couche supérieure

en cuivre, qui est gravée pour constituer le circuit. La

base métallique est typiquement en aluminium ou en

cuivre. La figure 1 illustre la structure.

Du SMI est disponible auprès d’un certain nombre de

fournisseurs connus et réputés. En général, le SMI est

constitué d’un empilage comportant une couche de base

en métal, une couche diélectrique ou une couche à

conductivité thermique élevée, et une couche supérieure

en cuivre, qui est gravée pour constituer le circuit. La

base métallique est typiquement en aluminium ou en

cuivre. La figure 1 illustre la structure.

La couche diélectrique sert à isoler électriquement la couche circuit de la base métallique. L’ensemble doit également avoir une conductivité thermique élevée, pour assurer un transfert thermique efficace des composants CMS de puissance soudés sur les plages en cuivre du circuit. Les caractéristiques du matériau diélectrique, son épaisseur nominale et son uniformité d’épaisseur sont par conséquent des facteurs critiques déterminants pour la performance du SMI, notamment pour sa capacité à supporter certains dangers comme les transitoires haute-tension. Comme décrit plus haut, la défaillance du diélectrique peut compromettre la sécurité et la fiabilité du circuit.

D’un autre côté, les propriétés physiques de la couche

de base métallique et son épaisseur régissent la capacité

thermique de l’assemblage, et ont par conséquent

un rôle critique pour déterminer la température de jonction

en régime stabilisé des composants de puissance

présents.

D’un autre côté, les propriétés physiques de la couche

de base métallique et son épaisseur régissent la capacité

thermique de l’assemblage, et ont par conséquent

un rôle critique pour déterminer la température de jonction

en régime stabilisé des composants de puissance

présents.

Le cahier des charges couvre les spécifications en termes de classification, de qualification et de conformité qualité. C’est le premier à adresser, explicitement, les matériaux diélectriques thermo-conducteurs à base métal, notamment le stratifié et le pre-preg sur base métal. Il est à noter que la spécification IPC-4101 existante, qui se rapporte aux matériaux de base pour circuits imprimés rigides et multicouches, ne traite pas des cartes à couche de base métallique.

Le système de classification IPC/CPCA-4105A, développé par IPC pour sa partie de la norme commune comprend notamment des désignations spécifiques utilisables par des fabricants de cartes, lorsqu’ils commandent des matériaux aux fournisseurs. En outre, certaines indications non-spécifiques sont définies, lesquelles seront utiles aux concepteurs de carte. Ces indicateurs non-spécifiques sont conçus pour être faciles à utiliser, sans connaissance spécifique au niveau fabrication, et ils peuvent être enrichis de vues en coupe ou de notes sur le schéma principal.

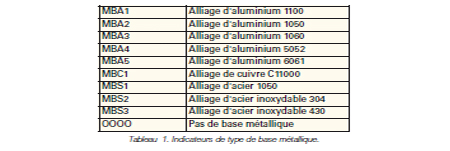

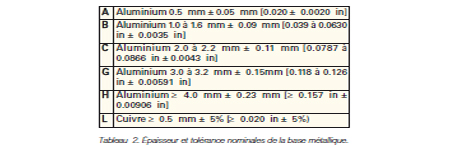

Le système de classification standardise la description de tous les aspects de la carte, notamment le type et l’épaisseur nominale de la base métallique, du revêtement stratifié et de la feuille métallique. Pour classifier la base métallique, quatre caractères sont utilisés pour définir le matériau, et il existe aussi des indicateurs pour décrire l’épaisseur et la tolérance, comme le montrent les tableaux 1 et 2.

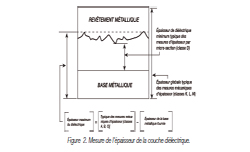

Les méthodes acceptables pour mesurer l’épaisseur des différentes classes de matériau diélectrique sont également spécifiées. Il s’agit notamment de mesures de micro-sections pour les matériaux de classe D, ou grâce à un micromètre pour les autres types de matériau, comme illustré en figure 2.

La nouvelle norme couvre également le type de revêtement métal, ainsi que le poids nominal et l’épaisseur nominale, la qualité du revêtement métal, ainsi que le poids nominal et l’épaisseur nominale de la feuille métallique, comme dans IPC-4101.

En plus des éléments du cahier des charges, la méthode

de test “Electrical Strength of Metal Base Printing Wiring

Material” (ou "Résistance électrique des matériaux de

circuit imprimé à base métallique") normalise une technique

pour évaluer la capacité de matériaux isolants à

base métallique, notamment le cuivre conducteur, à

résister à la rupture électrique perpendiculairement au

plan du matériau lorsqu’ils sont soumis à des tensions

élevées, aux fréquences normales du secteur monophasé

50 ou 60 Hz ou à une tension continue.

En plus des éléments du cahier des charges, la méthode

de test “Electrical Strength of Metal Base Printing Wiring

Material” (ou "Résistance électrique des matériaux de

circuit imprimé à base métallique") normalise une technique

pour évaluer la capacité de matériaux isolants à

base métallique, notamment le cuivre conducteur, à

résister à la rupture électrique perpendiculairement au

plan du matériau lorsqu’ils sont soumis à des tensions

élevées, aux fréquences normales du secteur monophasé

50 ou 60 Hz ou à une tension continue.

La méthode de test de la résistance électrique est basée

sur la norme ASTM D149, internationalement reconnue.

En fait, l’IPC/CPCA-4105A en général, a été développé en

faisant référence à des normes applicables bien établies

par un certain nombre d’organisations de classe internationale.

Il s’agit notamment des normes IPC de performance

des matériaux de base, des méthodes de test

IPC-TM-650, des normes de soudabilité JEDEC et des

normes RoHS de l’Union Européenne, ainsi que des normes

ANSI et ISO pour les équipements de test et mesure.

Au cours de l’avancement du développement de la

norme, des experts de plusieurs organismes industriels

et commerciaux se sont engagés dans le projet. Le

groupe de travail au sein d’IPC est représentatif d’un

large éventail du marché, allant de la fourniture du matériau

à la fabrication de SMI, et jusqu’à la conception de

circuits imprimés et de système. Une fois homologuée,

la norme devrait faire l’objet d’une acceptation universelle

parmi les principaux fournisseurs et utilisateurs de

SMI du marché.

La méthode de test de la résistance électrique est basée

sur la norme ASTM D149, internationalement reconnue.

En fait, l’IPC/CPCA-4105A en général, a été développé en

faisant référence à des normes applicables bien établies

par un certain nombre d’organisations de classe internationale.

Il s’agit notamment des normes IPC de performance

des matériaux de base, des méthodes de test

IPC-TM-650, des normes de soudabilité JEDEC et des

normes RoHS de l’Union Européenne, ainsi que des normes

ANSI et ISO pour les équipements de test et mesure.

Au cours de l’avancement du développement de la

norme, des experts de plusieurs organismes industriels

et commerciaux se sont engagés dans le projet. Le

groupe de travail au sein d’IPC est représentatif d’un

large éventail du marché, allant de la fourniture du matériau

à la fabrication de SMI, et jusqu’à la conception de

circuits imprimés et de système. Une fois homologuée,

la norme devrait faire l’objet d’une acceptation universelle

parmi les principaux fournisseurs et utilisateurs de

SMI du marché.

La nouvelle norme jointe IPC/CPCA-4105A relative au SMI sera utile aux concepteurs recherchant des solutions fiables à leurs problèmes de gestion thermique, en leur permettant d’identifier les produits répondant à leurs besoins, et d’effectuer des comparaisons précises, pour garantir la solution la meilleure et la plus économique