Après avoir décrit l’impact des variations d’ouverture et du vide sur le nombre et la teneur de Voids sur les composants BTC (Bottom Terminated Components) dans les deux premières parties, la troisième partie vient démontrer un autre avantage de l’utilisation ciblée du vide. La répartition homogène de la vapeur dans le vide a permis d’améliorer de manière significative le processus de brasage à 3 dimensions d’un composant MID (Molded Interconnect Devices / support de circuit moulé).

La technologie MID est notamment utilisée lorsqu’une forte miniaturisation, une liberté de conception géométrique et une réduction du nombre de composants d’un assemblage sont requises. Pour cela, les caractéristiques électriques et mécaniques réparties en règle générale sur différents composants sont souvent réunies lors de la conception et du développement dans un composant MID. Dans le cadre du projet commun du Ministère de l’enseignement et de la recherche (BMBF) IEKU (n° V3EAAS010), un système de capteur de pression autosuffisant en énergie a ainsi été développé dans un boîtier de technologie MID. L’illustration 1 (à gauche) montre les différentes étapes du processus de la technologie LPKF-LDS® lors de la fabrication du support de circuit.

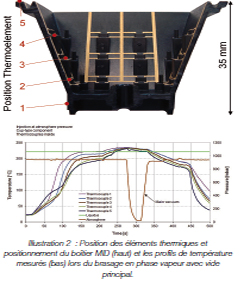

Comme montré sur l’illustration 2, le boîtier a été brasé dans la position la plus défavorable pour le brasage en phase vapeur (position de gobelet). Sur des systèmes conventionnels, ce positionnement du composant entraîne une importante propagation du fluide de phase vapeur. Celle-ci provoque le réchauffement plus ou moins rapide des points de brasage, la perte de fluide du système et une influence négative du profil de brasage. Dans le but d’examiner cet effet, il a d’abord été réalisé un essai de brasage en phase vapeur avec un profil de température sans plomb.

Comme le montre l’illustration 2 (haut), des éléments thermiques ont pour cela été installés sur différentes couches intérieures, ainsi que sur le bord supérieur et inférieur du boîtier. Les profils de température ont d’abord été définis à l’injection du liquide Galden sous pression ambiante et le vide principal utilisé par la suite. L’illustration 2 (bas) montre que les résultats de mesure font apparaître d’importantes différences concernant la vitesse de réchauffement. Ces fortes différences au niveau de l’évolution de la température sur le composant peuvent être attribuées à deux raisons : d’une part la couche de vapeur qui est produite au cours du brasage en phase vapeur et qui se déplace du bas vers le haut provoque un apport de chaleur temporellement retardé sur la hauteur du boîtier, et d’autre part l’air ne peut pas être complètement refoulé dans les zones inférieures. Ces deux effets ont un impact sur l’évolution temporelle du gradient de température et par conséquent sur le comportement de réchauffement du composant.

Au cours de l’opération suivante, l’essai a été répété avec

le même positionnement du composant et la position

du capteur en utilisant le pré-vide. Un pré-vide de 100

mbar a été mis en place immédiatement au début du

processus de brasage et le Galden a été injecté.

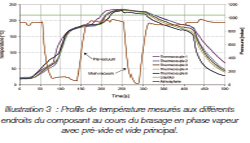

L’illustration 3 montre des résultats de mesure pendant

le brasage en phase vapeur sous vide qui font état d’une

évolution régulière de la température aux différents

endroits du composant permettant ainsi une transition

homogène au-delà du point de liquidus aux différentes

hauteurs de couche.

Au cours de l’opération suivante, l’essai a été répété avec

le même positionnement du composant et la position

du capteur en utilisant le pré-vide. Un pré-vide de 100

mbar a été mis en place immédiatement au début du

processus de brasage et le Galden a été injecté.

L’illustration 3 montre des résultats de mesure pendant

le brasage en phase vapeur sous vide qui font état d’une

évolution régulière de la température aux différents

endroits du composant permettant ainsi une transition

homogène au-delà du point de liquidus aux différentes

hauteurs de couche.

Répartition de la vapeur de Galden dans la chambre de traitement Avec l’utilisation du vide, on observe une répartition homogène de la vapeur de Galden dans la chambre de traitement au cours du préchauffage et du brasage, au lieu d’un front de vapeur qui monte.

Cela permet d’empêcher l’inconvénient du gradient de température sur les systèmes de phase vapeur conventionnels (plus grande proximité avec la source de chaleur, chauffé plus rapidement) et systèmes conventionnels par convection (plus grande proximité avec la source de chaleur, chauffé plus rapidement et intensément). Cela est lié à l’absence de grandes masses d’air à refouler et à la propagation plus rapide des molécules de gaz dans le vide. Ces effets ont un impact positif sur le profil du processus de brasage et par conséquent sur la qualité du point de brasage.

L’utilisation du brasage en phase vapeur en combinaison avec le vide permet outre la diminution des Voids également de prévenir les variations liées à la géométrie des profils de température. Comme le démontre l’exemple des mesures de profils de température sur le boîtier MID, le pré-vide a permis d’obtenir un rapprochement considérable des gradients de réchauffement à tous les points de mesure et le petit delta T connu lors des pics de température a été maintenu. De plus, l’utilisation du pré-vide entraîne le réchauffement plus rapide et plus homogène des composants avec des masses thermiques plus grandes. Il est donc possible de conclure que le vide constitue lors du brasage en phase vapeur un paramètre complémentaire très flexible pour évaluer le profil de brasage optimal et permet par ailleurs de prévenir une propagation du Galden concernant des composants d’une géométrie en forme de gobelet.