La miniaturisation de l’électronique entraîne la réduction des espaces entre les pattes de composants, la diminution des espaces sous les composants d’où la multiplication de zones de rétention de flux importantes de plus en plus difficiles d’accès.

La miniaturisation de l’électronique entraîne la réduction des espaces entre les pattes de composants, la diminution des espaces sous les composants d’où la multiplication de zones de rétention de flux importantes de plus en plus difficiles d’accès.

De plus, ces nouvelles typologies de composants (exemples : QFNs, LGAs, passifs de puissance, diodes, quartz, MEMs, ì BGAs, flipchips, LEDs, etc) offrant des performances de plus en plus élevées et des fonctionnalités toujours plus nombreuses, imposent des niveaux de fiabilité après assemblage de plus en plus élevés, d’où la nécessité fréquente de mettre en place un procédé de nettoyage optimal et répétable. Cette exigence est d’autant plus forte que la transmission des données sur une carte électronique doit se faire rapidement, et que ses signaux HF sont sensibles aux pollutions.

Ainsi, le nettoyage des résidus de flux et le départiculage après refusion, soudure, brasage vague, voire après un process de die attach permet non seulement de fiabiliser l’assemblage, mais aussi d’assurer une meilleure qualité des opérations ultérieures telles que le wire bonding, l’adhésion des underfill, des vernis de tropicalisation, des résines de putting, etc.

Cet article met en évidence le principe de fonctionnement du procédé de nettoyage en phase vapeur co-solvant approuvé depuis de nombreuses années associant le pouvoir de dissolution d’un solvant Topklean d’Inventec Performance Chemicals et le pouvoir mouillant d’un fluide Novec de 3M.

Le développement d’un tout nouveau Topklean, permettant de répondre à une plus large variété de contaminants et de nouvelles contraintes, sera également expliqué dans cet article.

Le développement d’un tout nouveau Topklean, permettant de répondre à une plus large variété de contaminants et de nouvelles contraintes, sera également expliqué dans cet article.

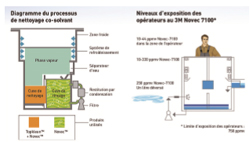

Pour rappel, le procédé de nettoyage co-solvant consiste dans l’utilisation conjointe d’un solvant de type A3 avec point d’éclair aux alentours de 64 °C (référence INVENTEC Topklean EL 20) en machine 2 cuves avec une phase vapeur constituée de fluide 3M™ Novec™ 71 IPA.

Le process complet se déroule comme suit :

![]() Cuve de nettoyage : cette cuve contient un mélange de 30 % de fluide Novec et de 70 % de co-solvant (% en volume). La température de chauffe (aux alentours de 64°C) du liquide de nettoyage permet de générer la zone vapeur du fluide Novec qui constitue un matelas inertant du système au-dessus des cuves. Cette couche servira également à un rinçage de précision de pièces à géométrie complexes comme expliqué ci-après.

Cuve de nettoyage : cette cuve contient un mélange de 30 % de fluide Novec et de 70 % de co-solvant (% en volume). La température de chauffe (aux alentours de 64°C) du liquide de nettoyage permet de générer la zone vapeur du fluide Novec qui constitue un matelas inertant du système au-dessus des cuves. Cette couche servira également à un rinçage de précision de pièces à géométrie complexes comme expliqué ci-après.

![]() Cuve de rinçage : cette étape de rinçage en immersion dans du fluide Novec 71IPA s’effectue aux alentours de 45°C.

Cuve de rinçage : cette étape de rinçage en immersion dans du fluide Novec 71IPA s’effectue aux alentours de 45°C.

![]() Zone de phase vapeur (55°C) : elle permet grâce au ruissellement du fluide Novec 71IPA sur la carte électronique un rinçage drainant de finition.

Zone de phase vapeur (55°C) : elle permet grâce au ruissellement du fluide Novec 71IPA sur la carte électronique un rinçage drainant de finition.

![]() Séchage : cette zone permet de sécher la carte aux alentours de 5°C afin de pouvoir la récupérer en sortie de process manipulable immédiatement.

Séchage : cette zone permet de sécher la carte aux alentours de 5°C afin de pouvoir la récupérer en sortie de process manipulable immédiatement.

Un cycle de nettoyage complet décrit ci-dessus dure entre 10 à 20 minutes pour un panier rempli de cartes électroniques. Il est à souligner que grâce aux temps de cycles de nettoyage courts associés aux performances des équipements qui limitent les pertes par évaporation (groupe froid à -25°C), ces solutions de nettoyage présentent des coûts d’exploitation très faibles. Ces procédés sont utilisés depuis de nombreuses dans les industries spatiale, aéronautique, défense, ferroviaire, HF et bien d’autres.

Un cycle de nettoyage complet décrit ci-dessus dure entre 10 à 20 minutes pour un panier rempli de cartes électroniques. Il est à souligner que grâce aux temps de cycles de nettoyage courts associés aux performances des équipements qui limitent les pertes par évaporation (groupe froid à -25°C), ces solutions de nettoyage présentent des coûts d’exploitation très faibles. Ces procédés sont utilisés depuis de nombreuses dans les industries spatiale, aéronautique, défense, ferroviaire, HF et bien d’autres.

En conclusion, le procédé de nettoyage en phase vapeur permet d’assurer un haut niveau de qualité de nettoyage grâce à son fonctionnement en boucle fermée, ce qui limite par la même occasion les pertes de produits. Les temps de cycle de nettoyage sont réduits, notamment grâce à un séchage ultra rapide et intégral des assemblages.

Les équipements sont compacts car ils ne nécessitent pas d’unités de séchage distinctes, et consomment par ailleurs de ce fait moins d’énergie. Le calcul du retour sur investissement de tels procédés de nettoyage prend ainsi tout son sens.

Enfin, le bilan performance/environnement/sécurité est favorable puisque non concerné par des restrictions d’utilisation ou par des risques particuliers toxicologiques ou de sécurité d’emploi pour les utilisateurs. Cette solution optimisée de nettoyage est approuvée et utilisée par de plus en plus d’acteurs du marché de l’assemblage électronique.

Au vu de la récente évolution et de la variété des polluants potentiels sur une carte électronique, les services R&D d’Inventec ont travaillé sur le développement d’un nouveau co-solvant pour repousser les limites d’efficacité du Topklean EL20A et EL 20R déjà approuvés dans le monde du nettoyage électronique. Ce développement a également fait l’objet d’une politique de développement durable dans le choix des matières premières et du point de vue de la toxicité et sécurité du produit fini. Ce développement s’est déroulé en trois principales étapes : une recherche laboratoire, une phase d’essai laboratoire en condition production et enfin une validation par deux industriels, l’un du secteur ferroviaire et l’autre de l’aéronautique.

Il a tout d’abord été nécessaire de définir les principaux défis techniques à relever. La miniaturisation des assemblages a entraîné la prise en considération d’un nouveau critère dans le choix d’un fluide pour le nettoyage, à savoir le coefficient de pénétration, régi par les lois thermodynamiques des fluides. Il a permis de choisir le meilleur fluide pouvant pénétrer sous les composants à faibles stand-off ou entre les broches de composants fine pitch. De plus, l’évolution des polluants a orienté vers un deuxième critère, la capacité du fluide de nettoyage à solubiliser rapidement les principaux contaminants identifiés. Le dernier critère a été le développement d’un fluide plus durable et à très faible toxicité pour les opérateurs. Une fois la définition des critères de recherches établie, la première phase pouvait démarrer.

![]() Première phase : Choix de formulation au niveau laboratoire

Sur une base d’une vingtaine de formulations répertoriées comme candidates à ce programme de recherche, il est ressorti trois formules candidates sérieuses qui ont présenté des performances de solubilisation des polluants les plus complexes plus importantes. Le temps de solubilisation a également été pris en compte. Ainsi, ces trois formules réduisaient par deux le temps de solubilisation de certains polluants par rapport aux Topklean existants. Pour finir ces trois formules offraient des perspectives intéressantes d’un point

hygiène, sécurité et environnement, toujours en comparaison du Topklean de référence.

Première phase : Choix de formulation au niveau laboratoire

Sur une base d’une vingtaine de formulations répertoriées comme candidates à ce programme de recherche, il est ressorti trois formules candidates sérieuses qui ont présenté des performances de solubilisation des polluants les plus complexes plus importantes. Le temps de solubilisation a également été pris en compte. Ainsi, ces trois formules réduisaient par deux le temps de solubilisation de certains polluants par rapport aux Topklean existants. Pour finir ces trois formules offraient des perspectives intéressantes d’un point

hygiène, sécurité et environnement, toujours en comparaison du Topklean de référence.

![]() Deuxième phase : Test sur PCBA produit fini en laboratoire

Cette phase consistait à évaluer en condition réelle c’est-à-dire en process complet co-solvant sur cartes assemblées, les performances des trois nouveaux fluides choisis en comparaison aux procédés existants tels que Topklean EL 20A / EL 20R et Novec 71 IPA. Les cartes étaient peuplées de micro BGA / micro QFN pour simuler les zones exigües entre les broches de composants et de boitiers type céramiques 1206 pour simuler les faibles stand-off (inférieur à 100μm) sous composant. Trois différentes crèmes à braser difficilement nettoyables, sans plomb ont été utilisées. L’évaluation de la qualité du nettoyage a été réalisée principalement par des inspections visuelles et des mesures de contamination ionique, pour certains boitiers (micro BGA et autres gros boitiers passifs) un arrachement du composant a été effectué afin de confirmer la propreté dans ces zones difficiles d’accès.

Deuxième phase : Test sur PCBA produit fini en laboratoire

Cette phase consistait à évaluer en condition réelle c’est-à-dire en process complet co-solvant sur cartes assemblées, les performances des trois nouveaux fluides choisis en comparaison aux procédés existants tels que Topklean EL 20A / EL 20R et Novec 71 IPA. Les cartes étaient peuplées de micro BGA / micro QFN pour simuler les zones exigües entre les broches de composants et de boitiers type céramiques 1206 pour simuler les faibles stand-off (inférieur à 100μm) sous composant. Trois différentes crèmes à braser difficilement nettoyables, sans plomb ont été utilisées. L’évaluation de la qualité du nettoyage a été réalisée principalement par des inspections visuelles et des mesures de contamination ionique, pour certains boitiers (micro BGA et autres gros boitiers passifs) un arrachement du composant a été effectué afin de confirmer la propreté dans ces zones difficiles d’accès.

Il en est ressorti une formulation optimisée appelée Topklean EL 20 P. Troisième phase : Essais en situation industrielle de production Bien entendu cette dernière phase a été décisive pour confirmer le lancement de cette formulation. Deux donneurs d’ordres proposant des cahiers des charges complexes avec des exigences de propreté élevées ont réalisé des phases de qualification complètes du procédé co-solvant alliant l’efficacité du solvant Topklean EL 20P avec le fluide de rinçage Novec 71 IPA. On retiendra trois principaux axes d’amélioration relevés par ces donneurs d’ordres :

![]() Process de nettoyage ayant atteint les résultats escomptés d’un point de vue propreté visuelle, ionique et électrique

Process de nettoyage ayant atteint les résultats escomptés d’un point de vue propreté visuelle, ionique et électrique

![]() Productivité améliorée étant donnée la réduction des temps de cycles et des fréquences de vidange

Productivité améliorée étant donnée la réduction des temps de cycles et des fréquences de vidange

![]() Amélioration des aspects hygiène, sécurité et environnement par rapport au procédé existant

Amélioration des aspects hygiène, sécurité et environnement par rapport au procédé existant