Les circuits imprimés modernes deviennent de plus en plus complexes par rapport aux versions des années 1990. Lorsque les fabricants intègrent de plus en plus de composants passifs et actifs comme des microcontrôleurs, des régulateurs de tension et même des composants de puissance de type MOSFET, les tests électriques doivent répondre à ces nouvelles exigences.

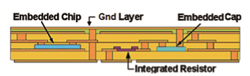

Le choix des matériaux pour fabriquer les PCBs avec composants enfouis est très important, pour ne pas dire essentiel, car ils doivent résister au vieillissement et à des températures d’utilisation. Souvent, on opte en conséquence pour la céramique pour les marchés d’électronique grand-public et automobile.

Le monde des circuits imprimés a profondément changé. Vu sous l’angle des évolutions techniques, il n’est plus une base passive où l’on pose des composants, mais plutôt une partie intégrale du produit final. Le test de celui-ci exige évidemment des solutions novatrices. En tant que constructeur de systèmes de test, SEICA étudie profondément ces enjeux qui imposent des nouvelles approches et limites pour le test électrique du circuit imprimé.

Le test des composants enfouis ne peut évidemment pas être traité à la légère. Il doit être réalisé à la bonne étape de fabrication, en vérifiant le fonctionnement électrique sans endommager les composants embarqués. En effet, il demande une approche qui prend en compte le test électrique mais aussi les tests habituels pour sousensembles équipés. Il faut vérifier de nombreux aspects comme les interruptions de pistes conductrices, courts circuits entre pistes conductrices, déformation (Kelvin), isolation réduite entre pistes conductrices (micro courtscircuits), valeurs nominales de composants passifs et tests fonctionnels de composants actifs. La réalisation de tous ces tests en assurant l’intégrité du PCB suppose un niveau de complexité élevé du test électrique. On ne peut pas appliquer les mêmes stimuli à tous les noeuds sous tension, mais il faut au contraire les distinguer selon la configuration du circuit. Lors d’un test de court-circuit sur une carte équipée, il n’est éventuellement pas possible de mettre globalement tous les pistes électriques sous tension du signal stimulus. Par conséquent, il doit exister la possibilité de réaliser des tests de basse tension pour les noeuds avec composants intégrés et des tests de haute tension pour les autres noeuds.

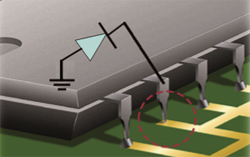

Les testeurs à sondes mobiles offrent la meilleure approche vu les exigences et la flexibilité demandées pour les tests de PCBs équipés. Des tests complets et fonctionnels demandent une conception du testeur qui prend en considération les exigences de la technologie des circuits à tester. Les critères à retenir sont précision des mesures, immunité, diversité de création de signal et d’équipement de mesure ainsi que la répétabilité. Le testeur doit en outre disposer d’une certaine liberté de manoeuvre ainsi qu’un logiciel performant qui génère le programme de test sans intervention manuelle.

L’évolution dans le domaine de l’intégration de composants actifs dans les circuits intégrés a conduit aux nouveaux challenges pour les testeurs de PCB à sondes mobiles. Leur architecture se prête bien aux tests de composants à double connexions. En cas de test de composant actifs qui demande de connecter 4 points simultanément, cette restriction devient un facteur primordial. Cette différence demande une architecture qui garantit une grande liberté du positionnement des sondes et qui réalise des tests fonctionnels de composants intégrés sans restriction mécanique ou électrique.

Ces systèmes de test doivent nécessairement être équipés d’un pack logiciel qui génère automatiquement les tests nécessaires. C’est indispensable notamment en cas de structure complexe du PCB avec circuit intégré. Le programme de test est généré à partir de la netlist et doit impérativement inclure l’ensemble de tests pour le PCB (inclus les composants intégrés). Les composants intégrés peuvent être aussi bien des composants passifs de type résistifs, inductifs et capacitifs, que des composant actifs comme par exemple des régulateurs de tension, transistors MOS- et bipolaire, diodes, zeners et autres circuits intégrés.

La vérification de composants passifs est réalisée par mesure de leur valeur réelle. La vérification de composants actifs comme les transistors, diodes et régulateurs de tension est par contre réalisée par stimulation des entrées et mesure de leurs sorties. Le test de circuits intégrés est considérablement plus complexe. En général on doit aussi réaliser un test fonctionnel en supplément du test de connexion.

Pour vérifier que le circuit intégré est vraiment connecté au noeud correspondant, il faut mesurer les diodes internes qui sont connectées aux bornes du GND. Le test fonctionnel se fait par mise sous tension du composant pour stimuler les entrées et mesurer les réactions à la sortie. Le système de test doit disposer au minimum de ressources en hardware et en software adaptées pour mettre sous tension une fonction logique et vérifier sa table de vérité. Une interface graphique qui guide l’utilisateur à travers les étapes requises est plus efficace et ergonomique et permet de respecter les descriptions fonctionnelles des constructeurs des semi-conducteurs

Le monde de la technologie des circuits imprimés a profondément changé, accompagné par un changement des exigences au test électrique. La disponibilité d’un testeur à sondes mobiles est indispensable ainsi qu’une stratégie raisonnable pour répondre aux nouvelles exigences et pour être armé pour les futures demandes d’un marché en mutation continue/permanente.