Les moteurs sont parmi les éléments les plus utiles dans les usines connectées modernes, et aussi dans de nombreux aspects de la vie moderne. Ils convertissent l’énergie électrique en mouvements, qui peuvent servir à fabriquer des choses, à déplacer des choses, à refroidir des choses, et à bien d’autres usages. Ils font également partie des plus gros consommateurs d’énergie et, par conséquent, le marché est toujours en attente de technologies offrant de meilleurs rendements.

Les moteurs sont parmi les éléments les plus utiles dans les usines connectées modernes, et aussi dans de nombreux aspects de la vie moderne. Ils convertissent l’énergie électrique en mouvements, qui peuvent servir à fabriquer des choses, à déplacer des choses, à refroidir des choses, et à bien d’autres usages. Ils font également partie des plus gros consommateurs d’énergie et, par conséquent, le marché est toujours en attente de technologies offrant de meilleurs rendements.

Si les rendements peuvent toujours être améliorés au niveau des moteurs eux-mêmes et des semiconducteurs qui les commandent, le secteur offrant le plus de potentiel d’amélioration reste la manière dont les moteurs sont pilotés. Cependant, il s’agit d’un secteur particulièrement difficile, c’est pourquoi les concepteurs recherchent de plus en plus des solutions "toutes prêtes", répondant à autant de critères que possible.

Dans les usines, les moteurs servent à différentes applications comme la mise en rotation, les systèmes de convoyage, les commandes d’axes, l’entraînement de pompes ou de systèmes de refroidissement (notamment des ventilateurs). Avec l’automatisation des tâches les plus simples, nous observons une utilisation croissante de moteurs dans de nombreux aspects de notre quotidien, y compris dans nos bureaux, dans nos maisons et dans nos véhicules.

L’Agence Internationale de l’Energie estime que les moteurs électriques comptent pour près de la moitié (46%) de la demande d’électricité mondiale, ce qui en fait la cible d’initiatives pour en améliorer le rendement. Les économies d’énergie dans ce domaine sont considérées comme si importantes qu’en 2009 l’Union européenne a publié la directive énergétique produits (ErP) 2009/125/EC. Alors que cette directive concernait de nombreux dispositifs consommateurs d’énergie, la réglementation 640/2009 concerne spécifiquement les moteurs électriques, qu’ils s’agisse de moteurs indépendants ou utilisés comme composants d’équipements plus complexes.

Clairement, les fabricants et les utilisateurs de moteurs sont confrontés à des exigences de plus en plus strictes au niveau réglementaire et commercial. Si leurs produits ne sont pas conformes à la directive, ils ne se vendront pas. Si le moteur lui-même est le composant majeur d’un système d’entraînement, la méthode de pilotage du moteur a un gros impact sur le rendement global du système.

Par rapport aux moteurs AC ou DC traditionnels à balais, les moteurs BLDC (Brushless DC, ou à courant continu sans-balais) offrent un certain nombre d’avantages significatifs, notamment une fiabilité supérieure et un coût inférieur. À l’inverse des moteurs traditionnels, les moteurs BLDC n’utilisent pas de commutateur, ce qui signifie qu’ils ont besoin d’une électronique plus complexe pour fournir le couple nécessaire aux applications modernes. Le contrôle de vitesse des moteurs de BLDC minimise le courant dans les enroulements du stator pour conserver la vitesse de rotation souhaitée. Cela garantit que tout l’effort soit consacré à faire tourner le moteur, en garantissant un rendement et une fiabilité maximum. L’une des difficultés de cette approche est de détecter le courant pour permettre la comparaison avec la valeur de couple désirée.

Dans le cas d’une commande moteur trapézoïdale, les courants de stator sont contrôlés pour être égaux dans les enroulements de chaque côté du rotor, tandis que le troisième enroulement est non-alimenté. Lorsque le rotor tourne, le courant dans chaque phase est successivement positif, nul, puis négatif. Ceci produit un courant trapézoïdal qui se rapproche d’un signal sinusoïdal. Cependant, la commande trapézoïdale peut mener à un manque de précision et générer du bruit audible, particulièrement à faible vitesse.

La commande sinusoïdale utilise des signaux de courant sinusoïdaux à décalage de phase pour obtenir un couple plus progressif qu’avec l’approche trapézoïdale. Ceci nécessite de connaître plus précisément la position du rotor, et les valeurs de courant doivent être calculées rapidement. Aux vitesses élevées, tout retard dans le calcul du courant entraîne une perte de rendement.

La commande FOC (Field Oriented Control, ou commande orientée terrain), parfois appelée "commande vectorielle", est une approche mathématique de la commande des moteurs BLDC, qui surmonte le défaut de précision à basse vitesse de la commande trapézoïdale, tout en évitant le mauvais rendement à vitesse élevée de la commande sinusoïdale. La commande FOC est une technique sans capteur, par conséquent la place, le poids et, plus important encore, l’énergie consommée par l’encodeur rotatif se trouve économisée grâce à cette approche.

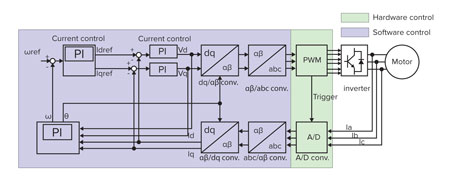

La commande FOC maintient un champ de stator constant en quadrature avec le champ du rotor, en manipulant les courants et les tensions moteur par rapport aux axes direct et quadrature du rotor. Les courants de stator détectés sont convertis en deux composants : direct (D) et quadrature (Q). Ces composants sont ensuite comparés au couple désiré pour obtenir un signal d’erreur. Ces signaux d’erreur sont traités par une fonction PI (Proportionnelle-Intégrale) logicielle pour générer les signaux PWM (Pulse Width Modulation, ou modulation de l’argeur d’impulsions) pilotant le moteur.

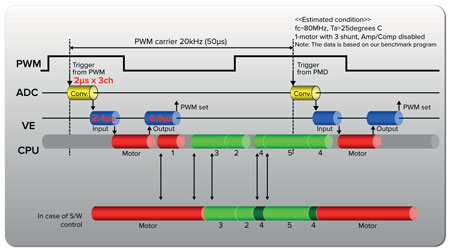

La commande FOC est efficace à toutes les vitesses de rotation et n’est pas affectée par la bande passante de la fonction PI. Cependant, une commande FOC temps-réel nécessite une exécution rapide pour transformer les signaux de détection de courant de stator en tensions de pilotage du pont de sortie. Une commande FOC logicielle demande un bon niveau de performance CPU pour effectuer les calculs rapidement, particulièrement aux vitesses de rotation élevées. Dans certains cas, la capacité de traitement du système peut être le facteur de limitation principal de la vitesse maximale de rotation.

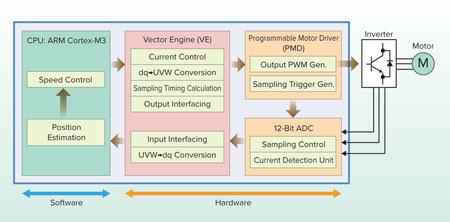

Afin d’éviter de dépendre du niveau de performance du processeur principal, des plateformes matérielles dédiées à la commande moteur FOC ont été développées. Le VE (Vector Engine, ou moteur vectoriel) de Toshiba par exemple, permet de traiter les équations de commande vectorielle complexes dans un moteur matériel dédié à micrologiciel personnalisable. La solution intégrée comprend aussi a un bloc PMD (Programmable Motor Drive, ou commande moteur programmable) capable de générer les signaux PWM et d’exécuter d’autres fonctions nécessaires comme le contrôle de temps-mort. En réduisant le contenu logiciel, le VE garantit une exécution stable et prévisible du code, qui ne peut être affecté par d’éventuelles interruptions, ni par la qualité du logiciel. Puisque le logiciel standard est fourni en tant qu’élément de l’environnement de développement, les concepteurs peuvent se concentrer sur leur propres compétences pour commercialiser leurs produits plus rapidement.

En outre, étant donné que le matériel dédié est capable d’exécuter le code jusqu’à 70% plus vite qu’une solution logicielle, des vitesses de rotation plus élevées peuvent être atteintes. En outre, l’approche matérielle VE permet de libérer des ressources CPU pour d’autres tâches produit de haut niveau. Dans de nombreux cas, quand un matériel VE est mis en oeuvre, une CPU d’un niveau de performance inférieur permet d’assurer les fonctionnalités requises au niveau application, ce qui permet de gagner de la place, de réduire les coûts et la consommation.

Cependant, de nombreuses commandes moteur matérielles manquent de souplesse et ne permettent pas le déploiement d’un noyau unique pour toute une gamme d’applications différentes. Cela peut pousser certains concepteurs à continuer d’utiliser des solutions logicielles plus complexe et plus fastidieuses. Ce qu’il faut par conséquent, c’est une plateforme qui permette aux ingénieurs de faire migrer leurs algorithmes FOC existants qui tournent dans un environnement logiciel pur.

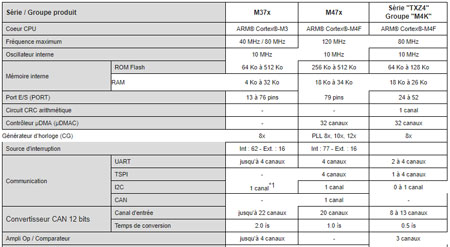

Certains des tout derniers microcontrôleurs permettent de relever ce défi. Prenez par exemple le TMPM37A de Toshiba. Capable de tourner à des fréquences jusqu’à 40 MHz, ce microcontrôleur est le dernier-né de la série TX03 de dispositifs ARM® Cortex®-M3 de la société. Il combine l’un des plus haut niveau d’intégration du marché et l’une des plus petites empreintes sur carte. En effet, logé dans un boîtier VQFN32 de seulement 5 x 5 mm, ce nouveau dispositif est le plus petit microcontrôleur au monde, embarquant le moteur vectoriel VE+ (Vector Engine Plus) de Toshiba, ainsi qu’un pré-driver.

Grâce à son pré-driver intégré, le TMPM37x peut piloter directement des MOSFET à sortie triphasée complémentaire avec une période minimum de 25 ns. La commande et le pilotage direct par microcontrôleur, de petits moteurs tels qu’on en trouve dans les appareils ménagers, les ventilateurs de serveurs, les petits ventilateurs, de refroidissement, les pompes, les compresseurs ou les jouets, est désormais possible.

Le dispositif est particulièrement populaire dans le cas d’appareils ménagers, car il intègre un circuit OFD (Oscillator Frequency Detection, ou détection de fréquence d’oscillateur) permettant la conformité à la norme de sécurité IEC 60730 pour les produits Classe B.

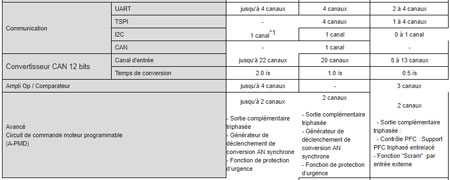

En outre, la série TMPM37x ne nécessite qu’une seule alimentation 5V, avec conversion embarquée vers 3.3V et 1.5V. Sont également inclus jusqu’à deux CAN 12 bits embarqués et plus d’une douzaine de canaux d’entrée analogiques. Ces CAN disposent d’un mode conversion en continu, et assurent la conversion en 2 µs avec une horloge de conversion à 40 MHz. Certains modèles intègrent un amplificateur opérationnel 4 canaux pour la détection de courant simple ou triple à résistance shunt, ainsi qu’un comparateur pour la détection de surintensité. L’interfaçage externe est très complet avec jusqu’à 74 pins E/S.

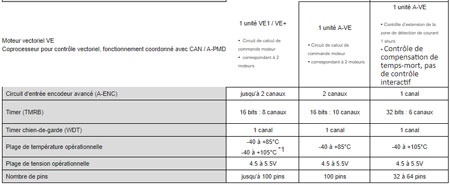

Le TMP37x le plus complet intègre jusqu’à deux canaux ENC (Encoder Input Circuit, ou circuit d’entrée encodeur) pour encodeurs incrémentaux (AB/ABZ). Compatible avec une entrée triphasée, le circuit ENC peut détecter le sens de rotation et comprend un comparateur pour détecter la position et un compteur permettant la détection de position absolue.

Parmi les autres fonctions intégrées au TMP37x on trouve notamment un timer chien-de-garde, un circuit de réinitialisation à la mise sous tension, un circuit de détection de tension, et une interface série universelle (SIO/UART).

Bien que la commande vectorielle se fasse par matériel, le VE permet de mettre en oeuvre des solutions très largement différentes par logiciel. Ceci permet de profiter en même temps d’une grande souplesse et des performances d’une solution matérielle. Cette souplesse est encore renforcée par une architecture permettant aux concepteurs de choisir entre utiliser leur propre IP ou profiter de l’accélération matérielle en utilisant l’IP Toshiba, ou encore de combiner les deux.

Le TMP37x n’est qu’une partie de l’offre toujours croissante de microcontrôleurs Toshiba. La série proche TMP47x s’appuie sur un processeur ARM® Cortex®-M4F et fonctionne jusqu’à 120 MHz.

Le groupe M4K annoncé récemment est une solution monopuce à faible nombre de broches permettant de contrôler plusieurs moteurs, notamment pour les applications HVAC (Heating Ventlating and Air Conditioning, ou chauffage ventilation et climatisation) ou les appareils ménagers. Ces nouveaux produits supportent l’interface RAMScope qui permet de confirmer les paramètres en temps réel sans perturber le fonctionnement du moteur.

En plus d’un certain nombre de cartes modèles de référence et d’exemples de code spécifiques, le logiciel Toshiba MotorMind fournit un point de départ pour configurer et initialiser facilement un moteur. Le logiciel permet aux concepteurs d’entrer des paramètres moteur de départ sans avoir à écrire de code.

MotorMind offre une interface graphique évoluée permettant d’afficher les paramètres moteur réels, comme la vitesse et le couple. Le boîtier dispose aussi d’un µDSO (micro Digital Storage Oscilloscope, ou micro-oscilloscope numérique à mémoire) intégré pour visualiser les registres internes du Vector Engine (moteur vectoriel), sur la base de points de déclenchement configurables et optionnels.