Ces tout petits boîtiers de seulement 0,25 x 0,25 mm, la norme dans le secteur d’activité, sont presque deux fois plus petits que le format 0402 (0,4 mm x 0,2 mm). Leur arrivée sur les lignes d’assemblage CMS relève du défi pour améliorer la précision tout en maintenant la cadence de sérigraphie, de montage et d’inspection. Ce premier article de notre série suggère certaines améliorations au niveau du processus de sérigraphie.

Ces tout petits boîtiers de seulement 0,25 x 0,25 mm, la norme dans le secteur d’activité, sont presque deux fois plus petits que le format 0402 (0,4 mm x 0,2 mm). Leur arrivée sur les lignes d’assemblage CMS relève du défi pour améliorer la précision tout en maintenant la cadence de sérigraphie, de montage et d’inspection. Ce premier article de notre série suggère certaines améliorations au niveau du processus de sérigraphie.

Un processus de sérigraphie à la fois précis et reproductible est la base d’un assemblage CMS de haute qualité. Plus que jamais, les paramètres de production devront être justes avec la démocratisation des boîtiers 0201 mm. Des études ont montré que l’obtention d’un joint fiable entre le pochoir et la carte, l’optimisation de l’ouverture et la garantie d’un dépôt de pâte efficace après la séparation ont une influence considérable sur le rendement du processus.

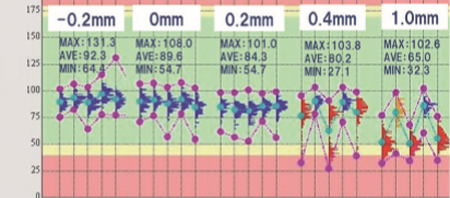

Pour obtenir un joint de qualité, l’écart maximum autorisé entre le pochoir et la carte est de 0,2 mm. Cette limite devient plus critique que jamais pour la sérigraphie des boîtiers 0201 mm. L’image 1 présente l’analyse statistique de la répétabilité du volume de pâte pour une ouverture de 0,22 mm x 0,24 mm, et montre que la répétabilité se détériore rapidement lorsque l’écart entre le pochoir et la carte excède 0,2 mm.

Puisque l’écart avec le pochoir devient de plus en plus critique, certains petits détails nécessitent davantage d’attention. Le cadre du pochoir doit être suffisamment rigide pour éviter une déformation excessive au moment du maintien sous vide. Par ailleurs, des opérations comme l’impression à l’encre de légendes ou de codesbarres peuvent entraîner des irrégularités. L’une des solutions consiste à utiliser des pochoirs flexibles traités avec un matériau adéquat sur le dessous pour favoriser l’adhésion.

Lorsque l’ouverture de l’écran est très réduite, le transfert de pâte doit vraiment être optimal après la séparation.

On sait que l’angle de racle influence plus le dépôt de pâte que sa pression et qu’il doit être réduit en fin de rouleau de pâte braser. L’expérience montre que l’angle de racle doit passer de 60 à 50 degrés avant de refaire le plein de pâte. La tête à servocommande 3S Swing Single Squeegee de Yamaha pour machine de sérigraphie YSP ajuste automatiquement l’angle de racle à chaque cycle.

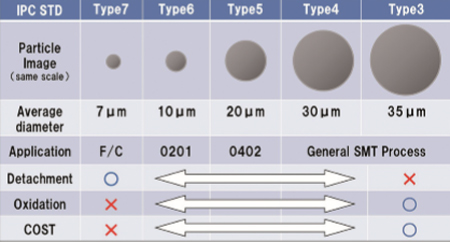

L’ouverture plus faible pour les 0201 mm signifie aussi que la taille des particules de pâte à braser devient de plus en plus critique. Actuellement, des pâtes de type 3 et 4, avec une taille de particules typique de 30 µm et 35 µm, sont généralement utilisées pour l’assemblage CMS. Les pâtes de type 5 (20 µm) donnent de meilleurs résultats pour la sérigraphie de puces de 0402 mm, mais elles sont plus coûteuses.

Il est donc nécessaire de réduire à nouveau la taille des particules pour garantir une sérigraphie régulière des composants de 0201 mm. La pâte de type 6, avec une taille de particules de 10 µm, est idéale, mais coûte presque le triple de la pâte de type 5. La préparation d’un mélange pour créer une pâte de type 5,5, avec une taille moyenne de particules de 15 µm, pourrait bien être la solution. Des particules plus grosses réduisent également l’oxydation et évitent les défauts de refusion comme le détachement des composants.

Pendant des années, la conception des pochoirs s’est concentrée sur le rapport largeur d’ouverture/épaisseur du pochoir afin d’obtenir un remplissage et un transfert de qualité. Une règle empirique a imposé un rapport minimal d’1,5 en indiquant qu’une d’ouverture inférieure exigerait de réduire à son tour l’épaisseur des pochoirs. Récemment, le rapport surface inférieure/surface latérale est devenu une mesure de plus en plus courante et les experts ont suggéré un rapport de 0,6, voire 0,4 pour les pièces les plus petites.

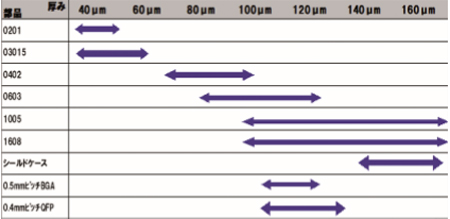

Pour satisfaire l’une ou l’autre de ces formules, la plage d’accueil doit être plus grande que l’ouverture de l’écran. En réalité, l’épaisseur du pochoir doit être réduite pour garantir un dépôt de pâte satisfaisant, y compris avec une faible ouverture. Le Tableau 2 résume les plages typiques d’épaisseur de pochoir en fonction de la taille des composants CMS.

Un pochoir suffisamment épais pour répartir le volume adéquat de pâte pour les composants les plus petits (0201 mm), sera incapable de déposer un volume correct pour les plus grandes pièces. Les pochoirs étagés ont quant à eux montré leurs limites dans le passé, avec des difficultés plus faciles à surmonter. Enfin, des préformes de brasage peuvent être ajoutées pour de grands volumes, mais elles sont coûteuses et imposent une manipulation supplémentaire.

Yamaha propose de recourir à la sérigraphie séquentielle en deux passes. Les plus petits dépôts sont sérigraphiés dans un premier temps, à l’aide du pochoir le plus fin, puis on utilise un pochoir plus épais pour déposer des volumes plus conséquents de pâte. La sous-face est acheminée pour éviter tout contact avec les dépôts de pâte existants. Pour ce faire, il faut une machine de sérigraphie séquentielle dual-lane comme la Yamaha YSP20. Parmi les autres avantages de la sérigraphie séquentielle : la réduction du coût de pâte à braser par carte grâce à l’utilisation de pâte plus coûteuse de type 5,5 ou 6 uniquement pour les plus petits détails. Une taille de particule plus grosse peut être utilisée pour déposer les plus gros volumes de pâte. L’image 2 montre des dépôts de pâte pour les composants CMS 0201 mm ou plus gros, créés à l’aide de la sérigraphie séquentielle en deux passes.