Le deuxième de cette série d’articles sur l’assemblage CMS des résistances et condensateurs à puces 0201 mm dernier cri étudie les améliorations en matière de placement et d’inspection, pour permettre aux fabricants d’atteindre des rendements élevés et une qualité optimale, y compris avec les plus petits composants modernes.

Le deuxième de cette série d’articles sur l’assemblage CMS des résistances et condensateurs à puces 0201 mm dernier cri étudie les améliorations en matière de placement et d’inspection, pour permettre aux fabricants d’atteindre des rendements élevés et une qualité optimale, y compris avec les plus petits composants modernes.

.

Une prise précise des composants est le gage d’un placement correct. Elle dépend de l’alignement adéquat de la buse et du chargeur, mais aussi de l’exactitude de la hauteur de prise des composants. Pour prendre des résistances ou condensateurs de petite taille, le décalage toléré entre le centre du composant et celui de la buse est minime.

Des systèmes intégrés de compensation automatique de la précision corrigent les erreurs dues à des facteurs comme l’alignement du chargeur, les changements de température ou les tolérances de la machine. Le système de compensation multi-précision MACS de Yamaha utilise quant à lui la vision de la machine pour identifier le centre du composant et comparer sa position par rapport au centre de la buse, puis corriger les éventuelles déviations. Il permet ainsi de réduire les erreurs de positionnement d’environ 30 µm à moins de 10 µm (3 sigmas).

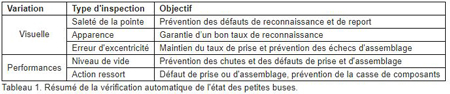

Il convient aussi de noter que la buse adaptée pour prendre des composants de 0201 mm a un calibre de 0,1 mm seulement et peut facilement se bloquer. L’inspection visuelle de si petits composants étant souvent impossible, la vérification automatique de l’état des buses intégrée aux machines de report de composants de la série YS de Yamaha inspecte visuellement la buse au moyen de cameras à vision latérale et ascendante et vérifie la performance de prise. Le Tableau 1 décrit les éléments vérifiés pour chaque buse

Le nettoyage automatique simultané de toutes les buses, à l’aide d’un nettoyant comme l’unité de nettoyage de buses SAWA avec nettoyage à ultrasons intégré, peut s’avérer des plus efficaces. Après nettoyage, l’ensemble des buses sont réinstallées et alignées en une fois.

Il est également recommandé d’utiliser l’apprentissage automatique de la hauteur de prise pour stabiliser le processus de prise et améliorer sa précision. Historiquement, la hauteur de prise était déterminée selon un calcul basé sur la mesure manuelle de l’épaisseur du carrier tape. Pour assurer une capacité de prise régulière et éviter d’endommager les puces 0201 mm fragiles, le système d’apprentissage automatique de la hauteur de prise mesure désormais la hauteur réelle du feeder tape en le mettant en contact avec la buse, puis en surveillant le changement de pression négative.

Finalement, les plus petites pièces mettent au défi les systèmes actuels d’inspection optique automatique (AOI) en ligne, qui affichent une résolution d’image correcte sans réduire leur champ de vision ni allonger le temps de cycle d’inspection.

Les systèmes d’AOI en ligne les plus fréquents à l’heure actuelle utilisent un capteur de caméra d’environ 5 mégapixels et leur champ de vision offre une résolution moyenne d’environ 18 ìm, ce qui n’est pas suffisant pour fournir une image des composants 0201 mm susceptible d’être analysée facilement et précisément.

À défaut de changer la caméra, le seul moyen d’améliorer la résolution consiste à réduire le champ de vision. Cela signifie qu’un plus grand nombre d’images doit être pris pour réaliser une inspection complète, d’où un temps de cycle plus long.

Les systèmes les plus récents, comme la série YSi-V à 12 mégapixels de Yamaha, comportent des caméras haute résolution qui allient vitesse élevée et inspection de précision grâce à un vaste champ de vision et une résolution de 12 ìm ou 7 ìm, au choix. Ils conviennent donc pour l’inspection de l’alignement des composants 0201 mm et de la qualité de la brasure.

En outre, l’AOI peut être renforcée en appliquant une inspection multidimensionnelle et sous divers angles. La série YSi-V de Yamaha peut effectuer des inspections en 3D ou en 2D à chacun des quatre angles et pour des longueurs d’ondes rouges, bleues et vertes afin de fournir une vue multidirectionnelle de chaque composants. D’autres fonctions comme la vérification laser de la coplanarité et de la hauteur des composants viennent s’ajouter à ses atouts. L’utilisateur peut choisir parmi plusieurs images et modes de détection, selon les exigences de chaque application. L’Image 2 montre que l’on obtient des images d’inspection de grande qualité en associant une caméra haute résolution à l’imagerie en 3D.

Les composants CMS 0201 mm se généralisent et nécessitent davantage de précision lors des étapes de sérigraphie, de placement et d’inspection. En parallèle, il est impératif de pouvoir traiter aussi des composants plus volumineux, qui seront posés sur les mêmes cartes.

L’association d’innovations techniques comme la sérigraphie en deux passes, de nouveaux matériaux comme les pâtes de type 5,5 et des technologies de montage de pointe (vérification de l’état des buses, compensation de la précision, AOI haute résolution avec imagerie en 3D...) permet d’envisager un assemblage commercial alliant qualité et productivité.