Les vernis de protection sont largement utilisés dans des domaines qui sont critiques pour la sécurité et la haute fiabilité, et où l’impact d’une défaillance électronique peut avoir des conséquences graves, pouvant aller jusqu’à la mort. Pour s’assurer qu’un vernis de protection répond aux exigences prescrites, il convient d’exposer les ensembles électroniques revêtus à toute une série d’environnements dans des conditions de test adéquates afin d’en déterminer les performances et les limites. Les tests élémentaires incluent des essais de performance électrique et des tests accélérés d’humidité ; les tests avancés reproduisent quant à eux des conditions exigeantes, comme le brouillard salin, des températures extrêmes ou des changements environnementaux rapides. Le rôle des vernis de protection consiste à protéger les circuits imprimés pour s’assurer de leur bon fonctionnement dans l’environnement prévu. Dans certains cas cependant, il peut arriver que les circuits ne fonctionnent pas correctement, voire pas du tout alors qu’ils ont pourtant été revêtus. Résultat : un cauchemar qui fait perdre du temps, coûte cher et nuit à la réputation du fabricant. Phil Kinner, directeur technique et commercial monde pour les vernis de protection chez Electrolube, évoque l’importance des essais et examine différentes variables qui peuvent causer la défaillance d’une carte.

Les vernis de protection sont largement utilisés dans des domaines qui sont critiques pour la sécurité et la haute fiabilité, et où l’impact d’une défaillance électronique peut avoir des conséquences graves, pouvant aller jusqu’à la mort. Pour s’assurer qu’un vernis de protection répond aux exigences prescrites, il convient d’exposer les ensembles électroniques revêtus à toute une série d’environnements dans des conditions de test adéquates afin d’en déterminer les performances et les limites. Les tests élémentaires incluent des essais de performance électrique et des tests accélérés d’humidité ; les tests avancés reproduisent quant à eux des conditions exigeantes, comme le brouillard salin, des températures extrêmes ou des changements environnementaux rapides. Le rôle des vernis de protection consiste à protéger les circuits imprimés pour s’assurer de leur bon fonctionnement dans l’environnement prévu. Dans certains cas cependant, il peut arriver que les circuits ne fonctionnent pas correctement, voire pas du tout alors qu’ils ont pourtant été revêtus. Résultat : un cauchemar qui fait perdre du temps, coûte cher et nuit à la réputation du fabricant. Phil Kinner, directeur technique et commercial monde pour les vernis de protection chez Electrolube, évoque l’importance des essais et examine différentes variables qui peuvent causer la défaillance d’une carte.

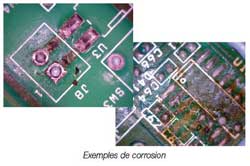

Au fur et à mesure que l’électronique évolue pour intégrer plus de fonctionnalités dans un espace de plus en plus restreint, la probabilité de défaillance augmente exponentiellement. Avec des composants encore plus miniaturisés, des épaisseurs de plus en plus fines, les designs atteignent bientôt les limites de conception et remettent parfois même en question les limites de fabrication. Logiquement, plus les concepteurs repoussent les limites, plus les chances de défaillances se multiplient. Outre les défaillances liées au design, la plus grande proximité des composants due à une densité supérieure rend inévitablement le matériel plus vulnérable à la corrosion un processus électrochimique complexe contrôlé par la diffusion, qui se produit sur une surface métallique apparente en présence d’eau et de contaminants ioniques. Le nettoyage avant la pose du vernis de protection contribuera grandement à supprimer les conditions propices à la corrosion, en permettant un processus de revêtement plus efficace pour augmenter la résistance d’isolement de ces designs sensibles et atténuer les effets de l’environnement opérationnel afin d’éviter les défaillances.

Les PCB sont des ensembles très complexes avec une multitude de variables susceptibles de provoquer des défaillances de la carte. Certains mécanismes de défaillance interviennent petit à petit, facilitant la détection, la maintenance voire la réparation, mais s’il s’agit d’un mécanisme causant une défaillance soudaine et inopinée, le PCB tombera probablement en panne. Quand un PCB tombe en panne malgré l’application préalable d’un revêtement, des conditions problématiques étaient déjà sans doute présentes auparavant ; ou alors, il est possible que le vernis soit inadapté ou que la méthode d’application utilisée ne convienne pas. De même, toutes sortes de menaces pèsent sur le bon fonctionnement d’un PCB, notamment l’application d’un vernis de protection sur des composants et surfaces n’ayant pas été nettoyés au préalable, les décharges électrostatiques ou même éventuellement, la construction médiocre de l’unité proprement dite.

La première procédure à mettre en place, la plus cruciale, est de mener une inspection préalablement à l’application du vernis. Cette inspection essentielle permet de confirmer la qualité d’ensemble du PCB, de s’assurer qu’il répond aux objectifs et respecte les spécifications du client. À ce stade, l’inspection est primordiale pour détecter des conditions qui pourraient provoquer la défaillance de la carte : composant défectueux, épaisseur de carte insuffisante ou connexions lâches qui compromettent la connectivité, par exemple. Les vernis de protection ont eux aussi leurs limites et les contaminants présents en surface avant l’application seront incorporés dans le vernis et peuvent causer des problèmes à long terme - ces contaminants peuvent inclure des traces de doigt, des résidus de flux et de l’humidité, ainsi que d’autres polluants atmosphériques. Le nettoyage et le séchage des cartes s’imposent préalablement à l’application du vernis de protection si l’on veut obtenir une performance optimale. Même en utilisant les flux soidisant « no-clean », le nettoyage des cartes pré-application contribue à l’augmentation de la performance et de la fiabilité.

La chaleur est l’autre ennemi juré des PCB et composants. Pendant le fonctionnement, les matériaux au sein du PCB subissent de grands écarts de température et chacun a la capacité d’absorber une gamme thermique spécifique, en fonction surtout de sa taille et de sa forme. L’électronique de haute puissance, à plus haute densité, produit plus de chaleur et la chaleur excessive peut causer un stress mécanique significatif avec un impact sur les brasures, et griller les composants. La gestion efficace du transfert thermique est essentielle pour prolonger la durée de vie de l’appareil et parer aux défaillances. La surchauffe accélère non seulement les mécanismes de défaillance, mais rend également impossible la manipulation des appareils trop chauds qui, dans certains cas, présentent un risque d’incendie.

Mis à part les questions thermiques, comme la tendance à la miniaturisation se poursuit, il n’y a pas de place pour plusieurs cartes ; le nombre de designs utilisant des technologies mixtes est en hausse, avec des circuits analogiques, numériques et RF combinés étroitement avec des circuits haute tension, et il devient de plus en plus difficile de satisfaire les exigences de design en termes à la fois d’écartement et de fluage. Ne serait-ce que des petites différences au niveau de l’environnement par exemple un peu plus de poussière ou d’humidité, des éclaboussures d’eau ou l’exposition à des matériaux gazeux potentiellement corrosifs peuvent suffire pour faire franchir à un design tout à fait fonctionnel les limites de sécurité opérationnelle en termes d’écartement et de fluage et causer des défauts de performance.

Les brasures défectueuses, le flux non consommé ou superflu et les moustaches d’étain (whiskers) figurent au rang d’autres facteurs contribuant à la défaillance de la carte et des composants. Les brasures à froid, qui se forment lorsque la soudure ne fond pas entièrement pendant le montage, produisent des connexions médiocres pour les montages en surface, qui grillent les composants et sont à l’origine de problèmes d’alimentation. Les résidus de flux peuvent également contribuer à la corrosion, car ils absorbent l’humidité, produisent des courts-circuits et endommagent les composants. Les moustaches d’étain provoquent aussi des courts-circuits. Les vernis de protection arrivent normalement à éviter la formation de moustaches d’étain pendant l’opération, mais ils sont moins efficaces quand elles sont déjà présentes dans le montage préalablement à l’application du vernis. En règle générale, le niveau d’atténuation dépend plus de la couverture du vernis que de ses propriétés ; il existe bien des données équivoques comme quoi les vernis plus durs et plus solides sont plus efficaces en matière d’atténuation, mais il faut trouver un juste équilibre avec l’impact accru sur la durée de vie de la brasure. Dans l’ensemble, une stratégie d’atténuation plus efficace serait probablement de chercher à obtenir 100 % de couverture des surfaces métalliques.

Les tracés peuvent être endommagés du fait de surtensions, de la foudre et de la surchauffe. Les cordons conducteurs endommagés en argent ou en cuivre se repèrent normalement à l’oeil nu, mais pas toujours. Les tracés endommagés sont responsables de gros problèmes au niveau de la conductivité, des composants et de la fiabilité de l’appareil. Heureusement, ces dommages sont normalement détectés et réparés dès l’inspection initiale car ils sont très apparents visuellement.

Si nous n’avons pas dressé une liste exhaustive de tous les facteurs contribuant à la défaillance des circuits imprimés, nous espérons avoir fourni une vue d’ensemble des principaux éléments à vérifier. Enfin, c’est le design proprement dit qui pourrait être responsable de la défaillance du PCB. Pour augmenter la durée de vie de la carte, il faut impérativement sélectionner les composants et matériaux appropriés, s’assurer que le positionnement de la carte est adéquat et que le design répond aux exigences spécifiques. D’ailleurs, le design intervient aussi dans le choix de la méthodologie d’application du vernis appropriée, qui influera sur la durée du cycle et les coûts associés. Des petits détails, comme s’efforcer de rassembler les connecteurs ou autres zones « no-coat » du même côté de l’ensemble électronique, peuvent faire une énorme différence en ce qui concerne la facilité d’application et le coût de revêtement d’un ensemble électronique, ainsi que, bien évidemment, la fiabilité.

Un certain nombre de variables pourraient être responsables du dysfonctionnement du circuit imprimé, une fois le vernis appliqué. En règle générale, cela pourrait indiquer un choix erroné de produit et/ou d’application, ou un problème sous-jacent dû à une mauvaise préparation de la surface ou à une réaction chimique qui se produit sous le vernis, et qui n’a rien à voir avec ce dernier. Si les vernis sont peu performants, les surfaces du PCB risquent de ne pas être isolées quand l’eau se condense en combinaison avec les impuretés ioniques pour former des chemins conducteurs entre les pistes du PCB. La condensation peut sans aucun doute mettre sérieusement à l’épreuve la résistance d’isolement d’un revêtement. Comme il existe de nombreux produits de revêtement qui résistent à ces conditions, ce type de problème peut être évité en choisissant dès le départ le matériau approprié.

Un certain nombre de variables pourraient être responsables du dysfonctionnement du circuit imprimé, une fois le vernis appliqué. En règle générale, cela pourrait indiquer un choix erroné de produit et/ou d’application, ou un problème sous-jacent dû à une mauvaise préparation de la surface ou à une réaction chimique qui se produit sous le vernis, et qui n’a rien à voir avec ce dernier. Si les vernis sont peu performants, les surfaces du PCB risquent de ne pas être isolées quand l’eau se condense en combinaison avec les impuretés ioniques pour former des chemins conducteurs entre les pistes du PCB. La condensation peut sans aucun doute mettre sérieusement à l’épreuve la résistance d’isolement d’un revêtement. Comme il existe de nombreux produits de revêtement qui résistent à ces conditions, ce type de problème peut être évité en choisissant dès le départ le matériau approprié.

Si le vernis ne s’est pas polymérisé correctement, il ne pourra pas développer toutes ses propriétés protectrices. Dans ce cas, c’est le processus d’application qui est fautif. L’application conforme est indispensable au succès du revêtement et permet à elle seule de résoudre toute une série de problèmes. Par exemple, une couverture régulière, une épaisseur suffisante et une couverture à bords nets ne sont pas toujours faciles à réaliser avec certains vernis, et il peut s’avérer difficile d’obtenir l’épaisseur requise dans ces zones pour garantir la protection. C’est la combinaison du choix de matériau et de la technique d’application / du savoir-faire qui permettra de remédier à ce type de problèmes. Les spécifications IPC autorisent une épaisseur du film sec comprise entre 30 et 130 microns, l’épaisseur maximale étant obtenue par l’application de plusieurs couches de vernis. Tenter d’obtenir une épaisseur de film sec de 130 microns par un processus à un seul revêtement sélectif, avec un matériau acrylique à base de solvant, par exemple, est une entreprise vouée à l’échec. Elle engendrera probablement une formation excessive de bulles, le retrait du film, le délaminage du vernis et des contraintes additionnelles sur les composants. Au final, une moindre protection au lieu d’une meilleure protection globale du circuit. Pour améliorer la protection des circuits électroniques, la meilleure approche consistera à tendre vers un revêtement uniforme de 30 à 50 microns et vers une protection parfaite à chaque application.

Il est important de respecter l’épaisseur appropriée ; gardez à l’esprit que si le vernis est trop épais, il pourra causer le piégeage de solvants dans les zones où il n’est pas totalement polymérisé. De la même façon, il pourra causer des fissures lors de la polymérisation, voire provoquer des fissures dans les composants vernis eux-mêmes, ou lors de changements de température, ou encore suite à des chocs mécaniques ou des vibrations. L’application est le facteur déterminant pour la fiabilité du vernis. Un matériau médiocre bien appliqué peut souvent s’avérer aussi efficace, voire plus efficace, qu’un matériau doté d’excellentes propriétés mais qui a été mal appliqué. Il s’agit d’obtenir une couverture suffisante des arêtes vives et des surfaces métalliques, sans appliquer le matériau en couche trop épaisse ailleurs. Évidemment, certains matériaux sont plus faciles à appliquer que d’autres et rendent ce processus aussi simple et infaillible que possible, mais, en fin de compte, la performance des vernis liquides dépendra toujours de la qualité de l’application.

Les larges zones de composants séparés représentent aussi un défi considérable pour le vernissage du fait des forts niveaux de capillarité en présence, et le résultat est souvent assez désastreux, avec des zones sans couverture/ protection sur la carte et inversement des zones d’épaisseur excessive susceptibles de fissuration sous contrainte, de délaminage et autres défauts de vernissage. Finalement, ceci conduit à une défaillance prématurée des ensembles électroniques et tout doit être fait pour l’éviter !

Il pourrait également se produire une interaction inopinée avec un autre matériau utilisé pour préparer/assembler le PCB. Les résidus de flux sont un bon exemple de ce genre de problème. Dans un processus « no-clean », par exemple, ils peuvent empêcher la polymérisation de certains types de vernis ou entraîner une réduction de l’isolation du système, plus importante que celle de l’un ou l’autre matériau. À moins qu’un soin méticuleux n’ait été apporté à la préparation ou aux régimes de nettoyage pré-application, les résidus corrosifs couvrant l’intervalle entre les pistes conductrices du PCB peuvent, avec le temps, provoquer des défaillances. Bien que le vernis puisse repousser la défaillance de plusieurs années, elle se produira inévitablement à un moment ou à un autre.

Le test majeur de la performance d’un vernis de protection intervient à la mise sous tension dans des conditions humides, qu’il s’agisse de condensation, d’immersion ou de brouillard salin. Comme l’eau renfermant des impuretés solubles est conductrice d’électricité, s’il y a des points faibles dans un vernis, cela finira par produire des courts-circuits à la surface du PCB. Pour garantir une protection dans ces circonstances, il est essentiel d’obtenir une couverture à 100 % et sans aucun défaut des surfaces métalliques du PCB, ce qui représente un réel défi pour le matériau proprement dit et pour le processus d’application. Heureusement, une nouvelle classe de vernis de protection à deux composants, dits « 2K », permet d’obtenir une épaisseur très supérieure et une couverture parfaite, résultant en un niveau bien meilleur de protection. Les matériaux de protection 2K d’Electrolube combinent les propriétés de solidité et de résistance d’une résine d’encapsulation et la facilité d’application d’un vernis. Leurs avantages en termes de performance supérieure ont été mis en évidence dans trois des tests les plus exigeants auxquels ces matériaux puissent être soumis, notamment les essais de condensation sous tension et les essais d’immersion sous tension dans l’eau salée.

Les circuits imprimés sont au coeur de tous les appareils électroniques qui font partie de notre quotidien : smartphones, tablettes et ordinateurs PC, éclairages extérieurs, téléviseurs, réfrigérateurs, micro-ondes, automobiles... La défaillance d’un circuit imprimé peut causer des perturbations considérables et dans certains cas, comme les applications aérospatiales, elle peut avoir des conséquences graves. Le choix des matériaux de protection des ensembles électroniques peut donc faire toute la différence, particulièrement si le circuit imprimé doit subir des chocs physiques et cycles thermiques importants. Les inspections et tests pré- et postapplication sont essentiels pour s’assurer de la fiabilité du PCB et prolonger sa durée de vie, surtout s’il est destiné à fonctionner dans un environnement extrême. Sélectionnez le matériau approprié pour la protection exigée, appliquez-le et veillez à sa polymérisation. Vérifiez les interactions avec d’autres produits chimiques intervenant dans le processus et nettoyez l’ensemble intégralement avant d’appliquer le vernis. Si possible, passez du temps à simplifier le processus de vernissage dès la phase de conception. Le simple fait de positionner autant que possible de connecteurs et composants à ne pas vernir d’un côté de l’ensemble électronique peut simplifier le processus d’application du vernis. La défaillance d’un PCB peut malheureusement se produire suite à l’application d’un vernis de protection, mais il est possible de l’empêcher en prenant quelques précautions : inspections systématiques préalables à l’application, choix/application du matériau adapté et autres essais rigoureux post-application.