On constate de plus en plus que les clients se voient contraints d’approvisionner des lots de composants aux propriétés techniques équivalentes ou proches, même si les boîtiers sont différents. Cela nécessite alors un re-design de la carte qui repasse par un prototypage. Compte tenu des contraintes de temps pour la production les demandes pour le prototypage rapide augmentent inévitablement. Cependant le choix entre les différentes techniques de prototypages rapides n’est pas forcément toujours évident.

On constate de plus en plus que les clients se voient contraints d’approvisionner des lots de composants aux propriétés techniques équivalentes ou proches, même si les boîtiers sont différents. Cela nécessite alors un re-design de la carte qui repasse par un prototypage. Compte tenu des contraintes de temps pour la production les demandes pour le prototypage rapide augmentent inévitablement. Cependant le choix entre les différentes techniques de prototypages rapides n’est pas forcément toujours évident.

Il est essentiel de définir le concept même de prototypage rapide pour en discuter. Le prototypage rapide est une méthode de fabrication commandée par ordinateur permettant la réalisation de prototypes ou de préséries. Cette technique se caractérise essentiellement par sa rapidité de mise en oeuvre qui permet de passer directement d’un fichier informatique à une réalisation physique finale par l’utilisation d’un seul équipement. Il s’agit donc principalement de CNCs (Computer Numerical Control ou Machine à Commande Numérique) qui embarquent des technologies soit d’usinage pour la gravure mécanique, soit de laser pour la gravure laser, soit des technologies d’impression 3D pour les méthodes additives.

La méthode additive restant actuellement très exclusives et peut adaptée pour des re-designs mais intéressante pour de la recherche fondamentale ou de la preuve de concept (Ang. proof of concept). Ce dernier type de prototypage rapide n’est pas présenté ici, mais n’hésitez pas à découvrir les équipement Kelenn sur le site cif.fr pour plus d’information.

Il existe d’autre méthodes de prototypage (comme la gravure chimique ou la sérigraphie d’encres conductrices) mais qui ne rentrent pas dans le champ du prototypage rapide car ces techniques nécessitent systématiquement de l’outillage (film photo-tracé pour le process chimique et écran d’impression pour la méthode par sérigraphie).

De même, le prototypage rapide ne permet pas seul de réaliser un PCB multicouche (PCB Ang. Printed Circuit Board ou en Français CI : Circuit Imprimé), il permet par contre d’en réaliser certaines étapes.

L’intérêt du prototypage rapide est qu’il permet de valider des concepts et des designs fonctionnels avec une très grande flexibilité et rapidité de mise en oeuvre. Il peut être plus facilement maîtrisé en interne que des techniques de prototypage traditionnel. Il est également simple à mettre en oeuvre dans un laboratoire ou un bureau d’étude contrairement à des processus de prototypage traditionnels comme la gravure chimique. Le prototypage rapide laser n’est pas toujours très connu et il n’est pas toujours évident d’identifier la solution adaptée à son besoin à la fois en terme technique et budgétaire.

Le prototypage rapide mécanique est la méthode « traditionnelle » de cette technique. C’est la plus ancienne et la plus accessible en termes de budget. Elle permet à l’aide d’un outil (fraise et foret) de venir graver un substrat avec le design de la carte. C’est la technique la plus répandue aujourd’hui.

Les épaisseurs de substrat et de cuivre ont une incidence moins importante avec une broche mécanique comparé à un laser. Il convient simplement d’adapter l’outil d’usinage utilisé. Sur les applications d’électronique de puissance, les épaisseurs de cuivres pouvant dépasser les 6000μm, c’est cette méthode qui est privilégiée.

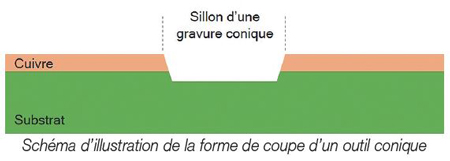

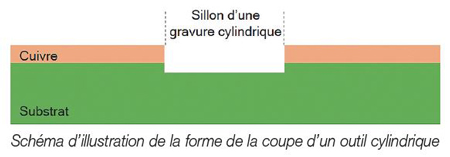

La forme de l’outil détermine la forme des piste et l’isolement :

![]() Forme de gravure conique (Outil de diam. Min. de 0.1 mm) Réalise des ‘‘sillons’’ en forme de V

Forme de gravure conique (Outil de diam. Min. de 0.1 mm) Réalise des ‘‘sillons’’ en forme de V

![]() Forme de gravure cylindrique (Outil de diam. Min de 0.15 mm) Réalise des ‘‘sillons’’ à angle droit plus fragile, elle nécessite des vitesses de rotation élevées (min. 60 000 tr/min)

Forme de gravure cylindrique (Outil de diam. Min de 0.15 mm) Réalise des ‘‘sillons’’ à angle droit plus fragile, elle nécessite des vitesses de rotation élevées (min. 60 000 tr/min)

Il est à noter tout de même que plus l’épaisseur de cuivre est fine, plus il sera facile d’obtenir une grande précision et une finesse de gravure.

L’usage d’outils implique qu’il est nécessaire d’avoir en stock l’outil adapté à l’application. Généralement 3 à 5 outils maximum sont nécessaires pour les applications clients telles que :

1. x Fraise de gravure (pour 1 graver les pistes)

2. 1 x Fraise de détourage (pour découper les contours du PCB)

3. 1 à 3 forets pour effectuer les trous de perçage (nombre de forets en fonction du nombre de diamètres différents dans le design).

Pour du perçage traditionnel, il convient d’utiliser l’outil adapté au diamètre et à la matière. L’outil de perçage utilisé pour du FR4 ne sera pas le même que pour de la céramique par exemple. Par ailleurs, sur les trous de perçages pour des diamètres inférieurs à 0.5mm, l’usure des forets est plus rapide et une vitesse de rotation plus importante est nécessaire. Les limites de perçages avec un foret pour du FR4 standard en perçage mécanique se situe environ à 0.2 mm de diamètre, en fonction des outils et matériaux utilisés.

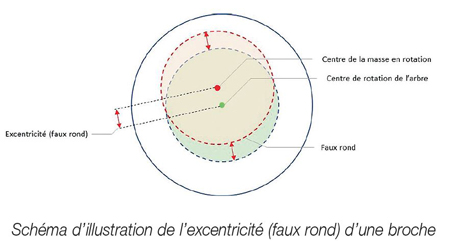

Pour garantir un résultat de qualité et homogène, il convient de bien choisir son outil adapté à son besoin. Les outils en carbure de tungstène notamment permettent une bonne homogénéité tout au long de la gravure en étant plus résistant à l’abrasion que des simples outils en HSS. Un outil professionnel de bonne qualité garantie un meilleur résultat). L’usure d’un outil à pour incidence de faire varier sa forme et / ou ses dimensions et peut donc au fil du temps dégrader la qualité du process. Enfin la précision même de l’outil est importante (faux rond) et la précision de fabrication de l’outil en lui-même pour garantir la précision et répétabilité.

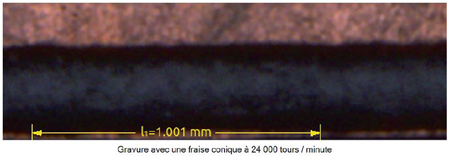

Pour réaliser des PCB « traditionnels » (simple ou double face sur substrat cuivré en FR4), une vitesse de rotation à partir de 20 000 tr/min est suffisante. L’avantage des broches « basse vitesse » étant généralement le couple. Ce couple est très utile pour du perçage et le détourage ou encore pour le surfaçage des PCBs ou pour les micros usinages de pièces mécaniques. Ces broches sont particulièrement bien adaptées aux gravures d’épaisseurs de cuivres importantes à savoir 75microns à plus de 7000 μm. Elles sont donc parfaitement adaptées à l’électronique de puissance (fortes épaisseurs de cuivres et substrats épais) ou au Lightning (substrats en aluminium).

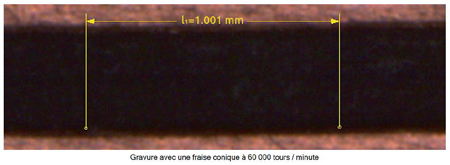

L’inconvénient des faibles rotations est une gravure dont la bordure est légèrement hachurée entrainant une modification de l’impédance et de la résonance de l’antenne, points essentiels dans ces designs. Des broches haute vitesse à partir de 60 000 tr/min et plus permettront d’avoir une coupe plus nette et donc une meilleure performance. Ces broches seront plus particulièrement adaptées aux applications d’hyperfréquence. En contrepartie, ces broches à très haute vitesse fournissent moins de couple.

Il est à noter que le grade d’équilibrage de la broche ainsi que la qualité des outils utilisés ont un impact direct et essentiel sur la qualité et la finesse des gravures réalisée par les équipements.

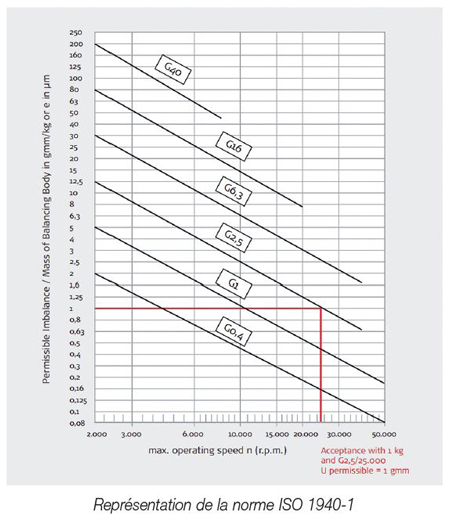

L’équilibrage est normé selon l’ISO 1940-1. A titre d’exemple, un équilibrage G2.5 autorise un déséquilibre admissible de l’ordre de 1 gmm/ Kg à 25 000 tr/min contre seulement 0.45μ pour le grade G1 à cette même vitesse alors qu’il est de l’ordre de 2.5 pour le grade G6.3. Pour des usinages de précision il est donc recommandé des broches d’équilibrage G1 ou inférieur (G0.4). A noter que la norme d’équilibrage implique une précision proportionnelle à la vitesse (plus la vitesse est élevée, plus la précision pour un même grade d’équilibrage sera importante).

Le prototypage rapide mécanique et également apprécié pour sa flexibilité. Il peut être utilisé à la fois pour la gravure et le perçage. Ce n’est pas le cas du laser pour lequel les applications possibles dépendent de la source laser, des matériaux à usiner et de leurs épaisseurs. Cette flexibilité se retrouve également au niveau des applications qui ne se limitent pas nécessairement à la simple réalisation de PCB. En fonction des équipements, les systèmes de prototypage rapide peuvent être utilisées pour d’autres applications, faces avant, usinages mécaniques divers (aluminium, plastiques, bois…) qui peuvent être fortement appréciés et avoir du sens dans les laboratoires dédiés aux prototypages.

Il convient de noter cependant que certain équipement de prototypage rapide peuvent être limités sur certaines applications par le couple des broches montées (notamment pour du détourage de substrat en aluminium) et par la technologie de l’axe Z adopté à savoir un axe Z contrôlé ou un nez-suiveur. Dans ce dernier cas, les usinages en 3D seront d’avantages limités. La hauteur utile de l’axe Z et un logiciel permettant la lecture de divers types de fichiers permettront également d’étendre le champ des possibles en termes d’applications.

Le prototypage rapide laser est une méthode plus récente. Elle permet à l’aide d’un faisceau laser concentré de vaporiser la matière grâce à une température au point d’impact pouvant dépasser les 3000°C. Cette technologie est donc dépourvue d’outil mais le choix de la source laser est essentiel. Généralement cette technologie permet d’apporter une plus grande précision et le budget à prévoir est plus élevé que le prototypage mécanique.

Les matériaux qui vont être traités ont une importance cruciale dans le choix du système laser. Il faut déterminer non seulement la nature des matériaux mais également leur épaisseur. Il faut également déterminer si le laser est destiné uniquement à une application de gravure et /ou de perçage. En fonction de ces paramètres il conviendra ensuite de choisir la longueur d’ondes, la puissance et la fréquence ou gamme de fréquence du laser à utiliser. N’hésitez pas à vous faire conseiller dans le choix de la source laser en fonction de votre application. Voir aussi le tableau du guide des choix pour la réalisation d’un PCB double face cuivré sur substrat FR4.

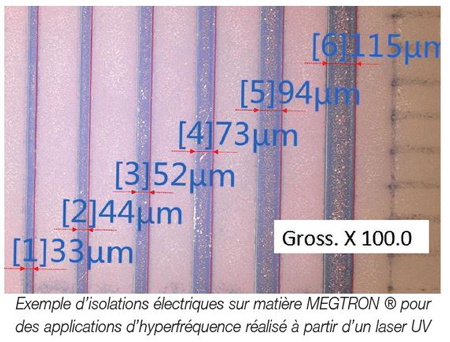

L’un des avantages indéniables de l’usinage laser par rapport à l’usinage mécanique est la précision. Le diamètre d’une fraise est au minimum d’environ 0.1 mm alors que le diamètre d’un spot peut être inférieur à 0.15 μm. Cela permet d’effectuer des micro-gravures et micro-perçages. Ce sont des éléments très appréciés pour des applications d’hyperfréquences où l’isolation entre deux pistes et la largeur des pistes sera donc plus précise avec le laser.

Cette précision et cette absence d’outil permet d’obtenir des designs d’une très grande finesse et très grande résolution sans que la matière usinée ne présente des marques physiques d’usinage.

L’usinage laser permettra donc une impédance et une résonnance des circuits produits très constant avec une finesse très élevée, idéale pour les applications d’hyperfréquences.

En termes de performance l’isolation minimum standard entre des pistes peut atteindre sur du polymère environ 30 μm et sur de la céramique environ 10μm. Ces données sont naturellement dépendantes des sources lasers utilisées et des paramètres clients comme les épaisseurs de cuivre.

Il est à noter que plus l’épaisseur de cuivre est fine, plus il sera facile d’obtenir une grande précision et finesse de gravure.

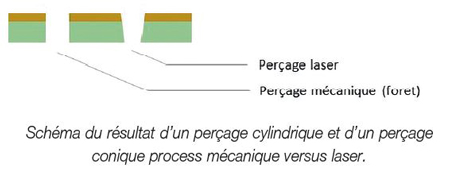

Concernant le perçage, il faut noter que si la finesse est plus importante, le process laser conduira à l’obtention d’un trou légèrement conique et pas parfaitement cylindrique, il faut donc l’intégrer dans la CAO et s’assurer que ces déformations sont acceptables pour l’application souhaitée.

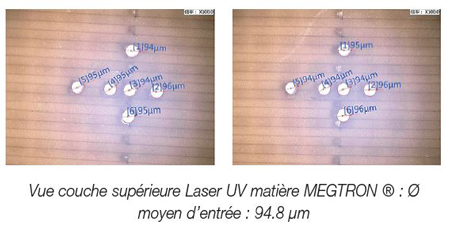

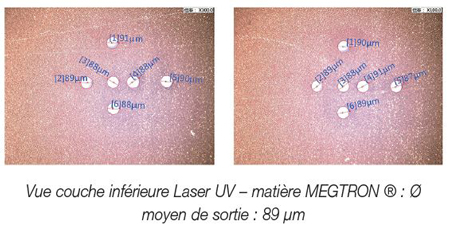

Tests réalisés sur du MEGTRON® d’épaisseur : 0.3mm avec une épaisseur de cuivre de : 17μm. L’écart est en moyenne de 5.8 μm entre le diamètre d’entrée et le diamètre de sortie.

Il est à noter que pour le perçage au laser plus les substrats sont fins, plus il est facile de les percer et moins la déformation conique sera présente.

Un autre avantage est l’absence de vibrations et de contraintes de dégagements pour le passage de l’outil. C’est un point qui est important pour le détourage de cartes (com. dépanélisation) ou le travail de matériaux sensibles aux vibrations comme la céramique.

Par ailleurs, le prototypage laser permet une réduction des copeaux liés à l’usinage de la matière qui est vaporisée. Elle est donc également plus facilement extraite. Le prototypage laser permet également de ne pas avoir à faire face aux problèmes d’usure des outils et donc potentiellement une meilleure homogénéité du résultat. De plus, cela permet de ne pas avoir à gérer la logistique liée aux outils physiques.

Enfin, en fonction des matériaux et de la source laser, il y a la possibilité d’utiliser le laser pour réaliser des gravures (marquage des PCBs, des composants) comme des textes ou même du datamatrix

Le principal avantage d’une machine combinée est généralement d’utiliser une source laser pour la gravure du PCB et une broche mécanique pour les actions de perçage et détourage et donc d’essayer de combiner le meilleur des deux mondes.

Si cela peut sembler être idéal sur le papier d’avoir sur le même équipement une tête laser et une tête mécanique, il faut nuancer.

Un des intérêts indéniables est l’encombrement réduit (1 machine au lieu de 2). Le temps global du process peut dans certains cas être réduit en temps : passage d’une application de gravure laser à une application de perçage ne nécessitant pas de manipulation. Mais cela dépend des applications et performances de la machine. Toutefois pour la productivité, deux équipements séparés peuvent tourner simultanément et même sur des projets différents, on se retrouve donc avec un TRS (Taux de Rendement Synthétique) potentiel plus important.

Souvent à budget équivalent pour une machine combinée, une machine mécanique offrira une performance globale de meilleure qualité.

Il faut également garder à l’esprit que la propreté de l’environnement de travail est essentielle pour le bon fonctionnement d’un laser. Des copeaux ou résidus pouvant provenir d’une opération précédente peuvent engendrer des soucis sur un usage du laser et des vibrations excessives ou répétées d’une broche peuvent dégrader les réglages des têtes galvanométriques (miroirs).

Le choix dépend principalement de l’application.

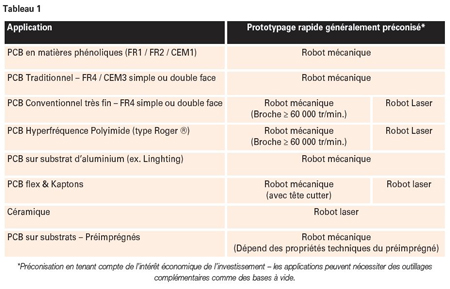

Le Tableau 1 donne un récapitulatif en fonction des cas généraux.

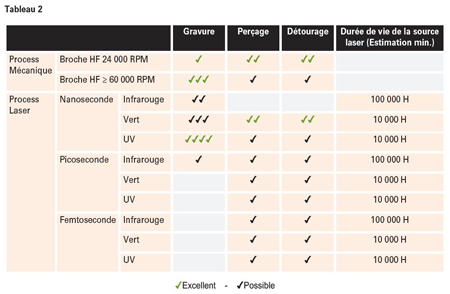

Le Tableau 2 indique les performances des types de prototypage rapide :

Données pour la réalisation d’un PCB double face cuivrée sur substrat FR4. Critères de sélection de la solution en considérant la finesse, la précision de réalisation, la signature électrique et le stress mécanique subit par le substrat.