Le comportement thermique des systèmes est problématique dans tous les domaines où il n’est pas possible d’assurer une ventilation correcte des composants. Et dans les systèmes embarqués ou confinés, c’est souvent le cas.

Lorsque le comportement thermique des systèmes n’est pas suffisamment pris en compte leur vieillissement s’accompagne de l’apparition de pannes intermittentes en raison de la température de fonctionnement excessive résultant d’une mauvaise évacuation des calories excédentaires, de la destruction prématurée d’un composant électronique ou même de la destruction du PCB suite à un micro incendie.

Ce qui est déjà problème pour un petit appareil électroménager, devient rapidement catastrophique pour tous les secteurs où l’électronique joue un rôle vital (la production ou la conversion d’énergie, la défense, les transports) et les phénomènes sont encore amplifiés lorsque la durée de vie des appareils dépasse la quinzaine d’années.

Généralement on admet que la cause de la destruction des PCB provient des soudures qui deviennent poreuses avec le temps. C’est exact, mais le processus est un peu plus compliqué. Une soudure est un quasi court-circuit. Si sa résistance est à peu près nulle, selon la bonne vieille loi d’Ohm, elle ne chauffe pas. Si sa résistance augmente, elle va rapidement chauffer, ses caractéristiques intrinsèques vont évoluer, entraînant avant sa fusion la modification locale des caractéristiques du laminé. Le matériau FR-4 est un composite de résine époxy renforcé de fibre de verre dont la température de transition vitreuse (TG ou Glass Transition Température) du FR (Flamme Résistant) standard est assez basse, de l’ordre de 115°C à 200°C pour les HiTG selon les méthodes de fabrication et les résines utilisées. Et à ces températures, le laminé possède la fâcheuse caractéristique de perdre ses caractéristiques isolantes.

A ce moment là, on est tout près d’un incendie qu’il ne sera pas facile d’éteindre. Et les caractéristiques dites "auto-extinguibles" des composites FR ont plutôt tendance à mal vieillir. C’est la raison pour laquelle on trouve fréquemment des PCB brûlés autour d’une soudure qui semble poreuse mais qui n’a pas fondu. L’incendie (Le terme est sans doute un peu fort, mais il n’y en a pas d’autre pour qualifier ce phénomène) s’est déclenché dans le FR qui a brûlé. La conception des circuits imprimés peut améliorer sensiblement la fiabilité des systèmes en permettant une meilleure dissipation thermique en évitant ainsi la destruction des composants, des soudures ou des pistes de cuivre, et aussi des départs de feu dans l’époxy. Historiquement, la règle consistant à placer sur un radiateur les composants dissipant des calories était généralement appliquée. Puis une convection forcée était appliquée et le tour était joué.

Mais aujourd’hui, les alimentations sont intégrées aux systèmes, les composants sont directement soudés sur le PCB, de plus il n’est plus question d’utiliser de bruyants et peu fiables ventilateurs.

Des solutions existent pour transférer des calories par

convection, conduction, radiation et la conception d’un

circuit imprimé doit tenir compte de ces différentes

méthodes pour optimiser ces transferts de chaleur.

La convection est un mode

de transfert d’énergie qui

implique un déplacement de

matière dans le milieu (Air,

eau, huiles) Le transfert thermique

est alors plus efficace

que dans le cas de la

conduction thermique ou du

transfert radiatif. Par exemple,

le flux d’air généré par

un ventilateur permet de dissiper

plusieurs dizaines de

Watts.

Des solutions existent pour transférer des calories par

convection, conduction, radiation et la conception d’un

circuit imprimé doit tenir compte de ces différentes

méthodes pour optimiser ces transferts de chaleur.

La convection est un mode

de transfert d’énergie qui

implique un déplacement de

matière dans le milieu (Air,

eau, huiles) Le transfert thermique

est alors plus efficace

que dans le cas de la

conduction thermique ou du

transfert radiatif. Par exemple,

le flux d’air généré par

un ventilateur permet de dissiper

plusieurs dizaines de

Watts.

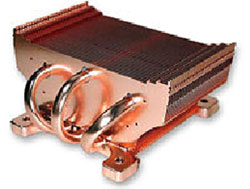

ductus « conduite » ou "heatpipe" permet de réaliser des échanges thermiques de très bonne qualité grâce au principe du transfert thermique par transition de phase d’un fluide (chaleur latente). Les multiples ailettes évacuent la chaleur des caloducs (conduits).

Lorsqu’ils sont correctement dimensionnés, les caloducs

offrent une conductivité thermique bien plus élevée que

les métaux usuels (cuivre et aluminium), ce qui les rend

supérieurs à la simple conduction. Dans certains cas

favorables, ils permettent de se passer de ventilation.

Performante, l’utilisation de caloducs,

parfois appelés "ventirad" lorsqu’ils sont

équipés d’un ventilateur s’est démocratisée

ces dernières années au sein de

nos ordinateurs.

Les caloducs, assurent la conduction de la chaleur entre

un point "chaud" (Processeur) vers un point "froid"

(Radiateur).

Lorsqu’ils sont correctement dimensionnés, les caloducs

offrent une conductivité thermique bien plus élevée que

les métaux usuels (cuivre et aluminium), ce qui les rend

supérieurs à la simple conduction. Dans certains cas

favorables, ils permettent de se passer de ventilation.

Performante, l’utilisation de caloducs,

parfois appelés "ventirad" lorsqu’ils sont

équipés d’un ventilateur s’est démocratisée

ces dernières années au sein de

nos ordinateurs.

Les caloducs, assurent la conduction de la chaleur entre

un point "chaud" (Processeur) vers un point "froid"

(Radiateur).

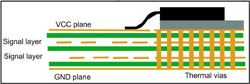

Le circuit imprimé peut également assumer cette fonction de conduction plus une fonction de radiateur en favorisant les échanges thermiques avec l’air. Plus la surface de cuivre au contact de l’air sera importante, plus l’échange thermique sera important. Une bonne méthode permettant d’augmenter le courant admissible dans un conducteur pour une élévation de température donnée (Tiens, tiens, une piste ça chauffe ?) c’est d’augmenter son épaisseur passant ainsi de 35μn (1oz) à 70μm ou 110μm (2 ou 3oz), ou d’augmenter sa largeur. Un courant de 4 Ampères traversant une piste externe de 1mm de large et de 35μ d’épaisseur provoque une élévation de température de la piste d’environ 30°C par rapport à la température ambiante. En doublant son épaisseur ou sa largeur, on obtient à une élévation de température de seulement 10°C. En couche interne, il suffit d’un courant de moitié pour provoquer une telle élévation de température.

Une piste en couche externe est donc un "micro radiateur" Utiliser les plans d’alimentation pour réaliser cet échange en les implantant sur les faces externes permet d’augmenter la surface radiante. Mais l’augmentation de l’épaisseur de cuivre n’augmente pas la quantité d’échange thermique car celui-ci ne se produit qu’en surface… Nous utilisions déjà les plans d’alimentation sur les couches externes comme équipotentielles, comme blindages contre les émissions CEM (dans le cas de masse), maintenant utilisons les comme radiateurs, ce qui est, somme toute, assez rationnel.

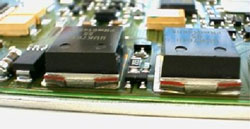

La difficulté de mise au point des cartes est encore une fois largement compensée par les avantages que nous procure ces techniques. Mais allons un peu plus loin : Sur la figure de droite, un boîtier DPAQ est implanté sur un PCB quatre couches. La plage d’accueil de la semelle du boîtier est insuffisante pour servir de radiateur. Mais quelques vias traversant vont relier cette semelle au plan de masse et c’est toute la surface du PCB qui est utilisée comme échangeur thermique.

Les deux photos ci-dessus illustrent parfaitement notre

propos. La forte intégration de composants Surface

Mounted Devices autour des boîtiers DPACK interdit

l’utilisation du plan de cuivre supérieur comme dissipateur.

La semelle métallique des boîtiers sert d’échangeur

de chaleur entre la puce et l’extérieur. En aucun cas il ne

s’agit d’un radiateur. Le radiateur, pour être efficace,

devra être en contact étroit avec cette semelle. Or la

semelle est brasée sur le circuit imprimé. Il semble bien

qu’il y ait donc impossibilité patente.

Si le cuivre à une excellente conductivité électrique et

thermique, ce qui va souvent de pair, il n’en n’est pas de

même pour notre composite FR-4. Et c’est bien ce que

nous recherchons. Il n’est pas question que l’isolant

doive se comporter en conducteur ! Mais les caractéristiques

thermiques du FR-4 sont désastreuses (Environ 1

pour 1000 par rapport au cuivre).

Si le cuivre à une excellente conductivité électrique et

thermique, ce qui va souvent de pair, il n’en n’est pas de

même pour notre composite FR-4. Et c’est bien ce que

nous recherchons. Il n’est pas question que l’isolant

doive se comporter en conducteur ! Mais les caractéristiques

thermiques du FR-4 sont désastreuses (Environ 1

pour 1000 par rapport au cuivre).

Les vias thermiques sont là pour remédier à cet état de fait. Ils servent de conducteurs électriques et thermiques au travers du matériau isolant. Leurs diamètres et leur nombre sont déterminants (voir photos ci-dessus), mais également l’épaisseur du laminé. En effet, plus le matériau isolant est mince, moins il isole, CQFD. Il est tout à fait possible de remplacer une couche de cuivre externe (Ou une partie de celle-ci) par une plaque d’aluminium qui, elle, constitue un radiateur de grande surface avec une forte inertie thermique. Depuis quelques années, Würth ElectroniK (Que nous remercions pour ces photographies) produit ces sandwiches hétérogènes permettant d’intégrer simplement une électronique de puissance dans un environnement confiné, tout en respectant une rigidité mécanique importante.

Nous avons survolé ici le sujet en évitant volontairement de développer des calculs sur les surfaces de cuivres à utiliser pour évacuer une énergie thermique donnée, ou sur le nombre de vias à utiliser pour la canaliser d’une face de PCB à l’autre.

Encore une fois, nous entrevoyons un domaine périphérique, loin du simple "routage" d’un PCB, qui conditionne lourdement le fonctionnel et qui devient peu à peu une composante essentielle du métier d’ingénieur électronicien.

La maîtrise du comportement thermique, de l’intégrité du signal et de la compatibilité CEM, en passant par le simple bon fonctionnement d’une carte électronique, sont désormais l’affaire de spécialistes capables de répondre aux exigences nouvelles de nos métiers.

Email de Jean-Pierre JOSSE : jean-pierre.josse@rko-ingenierie.com

RKO Ingénierie 46 Avenue des Frères Lumière 78190 Trappes Tel : 01 30 13 20 84 Fax : 01 30 13 17 27