Depuis les années 1980, les fabricants utilisent des codes barre pour tracer les circuits imprimés tout au long de la chaine de production. La traçabilité est devenue un enjeu important du fait de la flexibilité accrue des productions ; différentes versions ou modèles d’un produit électronique peuvent utiliser la même plateforme mais des composants différents, en fonction de la demande. La traçabilité est également importante dans les applications nécessitant un certain niveau de sécurité telles que les applications aéronautiques, certains composants défaillants doivent pouvoir être identifiés tout au long de la chaine, l’historique des circuits doit pouvoir être identifié avec le plus de détails possibles, et le plus rapidement possible. La traçabilité des différentes parties d’un sous ensemble tout au long du circuit de production doit pouvoir être effectuée en automatique.

Les codes-barres sont simples et économiques, mais sont très limités. Le code-barres est imprimé sur un étiquette puis collé sur le circuit, prenant de la place sur le circuit, ce qui peut être un inconvénient majeur pour les circuits à forte densité. Le code-barres est lu par un scanner, lequel doit voir l’étiquette pour la lire, d’où l’impossibilité de lire à travers un boitier par exemple. Le circuit doit être positionné dans la position adéquate, l’étiquette bien visible par le scanner. Si l’étiquette se décolle ne serait-ce que légèrement et se tord, brûle ou est recouverte de graisse par exemple, elle ne peut être lue Faible densité d’information L’étiquette code-barres permet seulement l’enregistrement d’un nombre identifiant le circuit.

Les informations doivent alors êtres conservées dans une base de données. Les codes-barres 2D ont été introduits plus récemment. Ils contiennent plus de donnes et sont plus fiables et peuvent être lus beaucoup plus rapidement. Cependant, ils nécessitent des cameras haute résolution dont le coût peut dépasser le gain lié a leur utilisation.

Des circuits RFID ont été proposés comme solution alternative aux codes-barres dans la chaine de production des circuits imprimés. Un chip RFID, monté sur circuit et couplé à une antenne, permet d’enregistrer un grand nombre d’informations concernant le circuit qui l’accueille et d’une manière durable. Les circuits RFID peuvent être lus par un lecteur ad-hoc à des distances bien supérieures aux codes-barres, sans alignement particulier ; de plus le chip RFID peut être lu sans tenir compte de la position du circuit imprimé aussi bien par-dessus qu’en dessous, et peut même être lu à travers une ouverture.

Une autre caractéristique des circuits RFID est qu’ils peuvent être programmés et reprogrammés pour y introduire de nouvelles données telles que :

![]() Identification du fabriquant

Identification du fabriquant

![]() Référence

Référence

![]() Date de production

Date de production

![]() configuration

configuration

![]() version logicielle

version logicielle

Ces informations peuvent être mises à jour au cours du cycle de production si un paramètre vient à changer. Il y a donc une grande quantité d’informations qui peut être sauvegardée dans le chip RFID.

Les Challenges de la RFID

Le point de blocage majeur pour l’implémentation de la RFID tient au fait que pour placer et accorder le circuit RFID sur l’antenne, un spécialiste radio fréquence est nécessaire dans la phase de conception pour obtenir un couplage parfait, des circuits d’accord et de filtrage RF étant nécessaire.

L’accord d’antenne est indispensable pour des performances optimum, mais la mise au point peut s’avérer très complexe, et plus spécialement lorsque la place sur le circuit imprimé est limitée. Le placement du chip RFID sur l’antenne est une étape également délicate. Un filtre passe bande couvrant les différentes fréquences utilisées dans le monde est nécessaire, ceci peut devenir très compliqué sans circuit d’accord. La technologie permettant de surmonter ces difficultés a été possible grâce à l’expertise de Murata et sa maitrise de la céramique.

Le module céramique MagicStrap

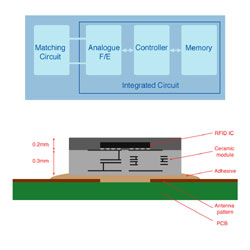

Murata utilise sa technologie LTCC (low temperature cofired ceramic) pour réaliser un composant RFID combinant les derniers matériaux céramique et une conception originale pour produire un module miniature appelé MagicStrap (Voir Fig.1). Le Module RFID MagicStrap nécessite peu de connaissance en RF, et peut être monté comme un composant CMS standard. Murata a développé et breveté des terminaisons à couplage inductif permettant de s’affranchir des liaisons directes avec l’antenne. Le MagicStrap peut être monté simplement comme un composant standard ou bien simplement collé par un double face très mince. La tolérance de positionnement est très large et proche du millimètre. Les Circuits intégrés RFID nécessitent quant à eux une précision de l’ordre du micron, et donc des machines de placement de précision donc très chères.

Le module est composé d’un substrat LTCC (low temperature co-fired ceramic) du chipset RFID et du boîtier. Tous les circuits d’accord étant intégrés au substrat, le circuit intégré est monté sur le dessus (Voir Fig.2). Le Substrat LTCC inclut également le filtre d’antenne large bande, le circuit d’adaptation d’impédance d’antenne ainsi qu’une protection ESD à 10KV. Le tout dans un boîtier ne dépassant pas 550μm d’épaisseur.

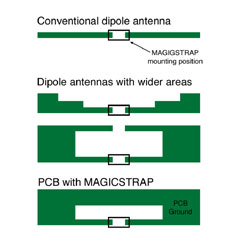

L’antenne elle-même utilise une empreinte métallique, et le plan de masse du circuit imprimé faisant partie de l’antenne dipôle elle-même (Voir Fig.3). Le plan de masse du Circuit imprimé capte la fréquence UHF tandis que l’antenne fixe la fréquence centrale et la largeur de bande RFID. Il est important de noter que le changement de fournisseur de circuit imprimé peut modifier les performances de l’ensemble.

Le filtre d’antenne large bande embarqué, plus une simple antenne large bande (pour laquelle Murata peut fournir des exemples de référence), permettent au MagicStrap de fonctionner dans la bande de 860-960 Mhz jusqu’à une distance de 5m. Ce qui signifie que le même module peut être utilisé partout dans le monde (Europe, USA et Japon), permettant la réduction du nombre de références à gérer, et donc permettant de réduire les coûts.

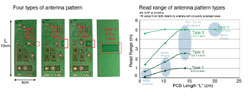

Il est possible d’utiliser différentes formes et dimension d’antenne en fonction de la surface disponible et de la distance de lecture (Fig.4). Alors que le MagicStrap reconnaît le Circuit imprimé comme partie de l’antenne, celle-ci dépend également de la place disponible. La plus grande antenne montrée ici fait 32X13mm, permettant une distance de lecture de 5m, mais des antennes plus grandes sont possibles notamment pour des applications où la place ne manque pas telles que dans l’électroménager. Plusieurs options de mémoire sont disponibles en fonction du circuit intégré RFID sans changer l’antenne. Le MagicStrap est disponible en version 512bits et 2Kbits.

En résumé, la technologie RFID permet la traçabilité des cartes imprimées facilement. Les défis associés à l’utilisation de la RFID incluent la conception des circuits HF, le montage du chipset avec précision, tout en s’assurant que le filtre d’antenne est suffisamment large pour couvrir toutes les fréquences RFID utilisées dans le monde. Le Module RFID MagicStrap de Murata est un module miniature incorporant tous les circuits RF nécessaires intégrés dans le substrat LTCC, permettant de s’affranchir de l’expertise en radio fréquence. Il peut être monté avec une tolérance d’un millimètre, simplement collé ou bien monté avec une machine de placement de composant CMS traditionnelle.

L’expertise de Murata dans la fabrication de composants céramique multicouche a permis la réalisation de ce produit, lequel devrait largement contribuer à l’adoption de la RFID.