La poursuite de la transition vers des composants plus petits et plus légers dans certains secteurs verticaux, tels que les composants grand public, fait tache d’huile dans d’autres domaines, parfois en opposition directe à leur tendance naturelle vers des applications finales de plus en plus imposantes et gourmandes d’énergie. Les fonctionnalités doivent augmenter, de même que les performances, tandis que la taille doit diminuer ou, au pire, rester identique. Cela peut aboutir à des défis encore plus importants pour les développeurs de produits, dont on exige qu’ils fassent tenir plus de contenu dans moins de contenant.

Si les composants continuent de réduire de taille, surtout

grâce à la Loi de Moore, leur substrat, à savoir le

PCB, a également été amené à évoluer afin de répondre

à ces attentes.

De nos jours, le PCB multicouches de base n’est plus la

seule option ; la puce sur la carte est une méthode qui

permet de réduire le volume, mais dans bon nombre de

cas cette solution ne convient pas, voire est inutile.

Parfois, le problème n’est pas le volume disponible, mais

l’accès, surtout lorsque les besoins de la conception en

vue de la fabrication sont pris en compte.

Les concepteurs de produits finaux qui puissent également

être fabriqués à une échelle commerciale peuvent

désormais se faire aider par des méthodes moins galvaudées,

mais de plus en plus viables, comme notamment

le PCB flexible-rigide.

Si les composants continuent de réduire de taille, surtout

grâce à la Loi de Moore, leur substrat, à savoir le

PCB, a également été amené à évoluer afin de répondre

à ces attentes.

De nos jours, le PCB multicouches de base n’est plus la

seule option ; la puce sur la carte est une méthode qui

permet de réduire le volume, mais dans bon nombre de

cas cette solution ne convient pas, voire est inutile.

Parfois, le problème n’est pas le volume disponible, mais

l’accès, surtout lorsque les besoins de la conception en

vue de la fabrication sont pris en compte.

Les concepteurs de produits finaux qui puissent également

être fabriqués à une échelle commerciale peuvent

désormais se faire aider par des méthodes moins galvaudées,

mais de plus en plus viables, comme notamment

le PCB flexible-rigide.

Toutes les qualités à la fois

Une carte de circuit imprimé flexible-rigide combine des substrats rigides classiques (FR4) avec des matériaux souples (film) en un seul montage qui peut s’utiliser pour monter des composants et remplacer les faisceaux de câblage et autres interconnexions discrètes. Cela peut rendre les assemblages à la fois plus faciles à fabriquer et plus fiables, tout en ouvrant un plus large éventail d’options de conception. Si le processus de fabrication est peut-être plus complexe que pour un PCB rigide traditionnel, de nombreux fabricants de circuits imprimés le prennent désormais en charge et, sous réserve que l’OEM et le fabricant de PCB communiquent à un stade précoce, il présente peu ou pas de complexité pour l’OEM durant la phase de conception, tout en offrant une foule d’avantages dans la phase d’assemblage final.

La flexibilité nécessaire dans le circuit imprimé final

dépendra de l’application. Par exemple, si le but est uniquement

de garantir un assemblage final plus simple, il

n’est pas nécessaire d’offrir une grande flexibilité ou des

capacités de pliage multiples. Toutefois, si le but est de

permettre un mouvement articulé qui nécessitera de

nombreuses opérations, les considérations de conception

devront en tenir compte. Cet article donne une vue

d’ensemble des procédures de conception et de fabrication

des PCB flexibles-rigides, et propose au néophyte

une base pour évaluer cette alternative de plus en plus

favorable à la conception classique de produits à base

de PCB.

La flexibilité nécessaire dans le circuit imprimé final

dépendra de l’application. Par exemple, si le but est uniquement

de garantir un assemblage final plus simple, il

n’est pas nécessaire d’offrir une grande flexibilité ou des

capacités de pliage multiples. Toutefois, si le but est de

permettre un mouvement articulé qui nécessitera de

nombreuses opérations, les considérations de conception

devront en tenir compte. Cet article donne une vue

d’ensemble des procédures de conception et de fabrication

des PCB flexibles-rigides, et propose au néophyte

une base pour évaluer cette alternative de plus en plus

favorable à la conception classique de produits à base

de PCB.

Pour certaines applications, telles que celles qui n’ont besoin que d’une petite quantité de mouvement lors de l’assemblage par exemple, il peut être possible d’utiliser des matériaux classiques. Un circuit imprimé rigide tire l’essentiel de sa rigidité de la résine époxy appliquée à la fibre de verre qui forme sa couche interne. En n’appliquant pas l’époxy, un PCB peut réellement offrir un niveau de flexibilité approprié pour répondre à certains besoins de montage. Cependant, dans une discussion sur les PCB flexiblesrigides, il est plus adapté de partir du principe que les besoins s’étendront au-delà de ce niveau de mouvement de base et dans ce scénario, il devient nécessaire d’examiner la façon dont la majorité des PCB flexibles seraient composés. Considérations parallèles Les matériaux les plus couramment utilisés pour les circuits souples sont le polyester (PET) et le polyimide (PI). Des deux, le PI est préférable, car il offre à la fois flexibilité et durabilité, ainsi qu’une tolérance à la chaleur extrême, ce qui le rend approprié pour une utilisation dans les procédés de fabrication qui nécessitent plusieurs cycles de refonte. Pour cela, une autre couche doit être appliquée pour isoler les pistes conductrices et les protéger contre certains dommages (tels que la corrosion). Cette couche, qui agit un peu comme une couche de masque de soudure sur un circuit imprimé rigide, est souvent également formée à partir de PET ou de PI, et est appelée « coverlay ». Dans certaines applications, par exemple lorsque la flexibilité est nécessaire uniquement pour faciliter l’assemblage final, le conducteur utilisé peut être plus conventionnel que prévu. Une feuille de cuivre laminée classique, électro-déposée, peut être utilisée, souvent dans des applications où des conducteurs porteurs de courant élevé sont nécessaires. Toutefois, si l’application nécessite une grande flexibilité et/ou un mouvement répété, l’approche traditionnelle peut ne pas être viable. Le cuivre sous cette forme est sujet à de la fatigue dans ce scénario. Afin d’éliminer cela, il peut être souhaitable d’utiliser un film de cuivre recuit laminé. Le procédé de recuit du cuivre supprime la contrainte dans l’axe Z, ce qui correspond exactement à ce qu’il faut dans un circuit flexible. Etant donné que la surface de cuivre recuit ne crée pas une liaison fiable aux films en PI (ou autres) à l’aide de la seule chaleur ou pression, il est nécessaire d’employer un adhésif spécialement développé pour l’utilisation de cuivre recuit. Cependant, il devient de plus en plus courant d’utiliser une plaque ou un dépôt de cuivre directement sur le film en PI, ce qui supprime la nécessité d’un adhésif et de ce fait maintient une plus grande flexibilité au niveau de l’assemblage final. Ceci peut être réalisé au moyen du dépôt d’une couche « germe » de cuivre (souvent par dépôt à la vapeur, comme dans le cas de la pulvérisation cathodique) pour fournir une base sur laquelle le cuivre pourra être déposé par voie chimique. Les traversées du PCB flexible à une ou deux couches résultantes pourront alors être percées, plaquées et gravées, de la même manières qu’elles le seraient dans un procédé classique de PCB rigide recto-verso.

L’une des étapes finales du procédé de fabrication serait de combiner le circuit flexible avec un circuit imprimé rigide, pour créer un empilement laminé. Cela pourrait aboutir à un assemblage de circuits imprimés compre- nant des parties rigides et flexibles multiples, même sans que deux parties flexibles soient jamais en butée. Il est souvent conseillé d’appliquer un cordon de résine époxy ou d’un autre adhésif au moment où le PCB rigide rencontre le circuit flexible, afin d’accroître la cohésion. Considérations de conception

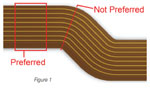

Moyennant une certaine connaissance du processus de fabrication, les ingénieurs peuvent en toute confiance se lancer dans la conception de PCB flexibles, mais il y a plusieurs aspects de la conception de circuits, tout en n’étant pas immédiatement évidents, peuvent avoir un impact négatif sur les conceptions nouvelles. Par exemple, les angles à 45 degrés (ou même à 90 degrés) sont largement utilisés dans la conception de PCB rigides, mais doivent être évités dans les zones où sont employés des substrats flexibles. Lorsqu’un changement de direction est inévitable, le mode coin en arc de cercle doit être utilisé, car il peut réduire la contrainte mécanique lors de la flexion (figure 1).

Un autre aspect important à garder à l’esprit est qu’il faut éviter d’introduire de possibles points faibles dans les pistes, comme par exemple la transition entre des pistes de largeurs sensiblement différentes (en particulier si elles sont utilisées à l’endroit où se produit la flexion). Au lieu de cela, introduire un cône avec un profil en goutte d’eau, par exemple.

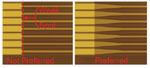

Il peut sembler inopportun, mais il est parfois nécessaire, de placer des plans d’alimentation et de masse à travers des plages de PCB flexibles ; inopportun car il semble intuitif que le matériau conducteur supplémentaire soit plus susceptible de se fracturer ou souffrir de fatigue en flexion. Heureusement, il existe une solution à cela, à savoir les polygones hexagonaux hachurés (figure 2).

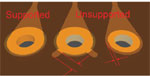

La prise en charge des parties en cuivre exposé (comme

par exemple les pastilles ou les vias) est également

conseillée, car elles sont plus susceptibles de se détacher

par flexions répétées. Si les vias sont intrinsèquement

prises en charge par la plaque de passage, les

pastilles et les pastilles SMT peuvent nécessiter une

prise en charge qui consiste à veiller à ce que la couche

de fermeture (« coverlay ») recouvre les bords des pastilles

(au moins sur deux côtés, dans le cas de pastilles

carrées, voir figure 3).

La prise en charge des parties en cuivre exposé (comme

par exemple les pastilles ou les vias) est également

conseillée, car elles sont plus susceptibles de se détacher

par flexions répétées. Si les vias sont intrinsèquement

prises en charge par la plaque de passage, les

pastilles et les pastilles SMT peuvent nécessiter une

prise en charge qui consiste à veiller à ce que la couche

de fermeture (« coverlay ») recouvre les bords des pastilles

(au moins sur deux côtés, dans le cas de pastilles

carrées, voir figure 3).

En comprenant les besoins de l’application, il devient plus simple de choisir la bonne solution de PCB flexiblerigide pour répondre à ces exigences, et de nombreux outils de conception de PCB prennent désormais en charge ce concept. Par exemple, comme montre le tableau 1, un PCB flexible-rigide peut exiger la définition de 10 couches, même si seulement deux de ces couches sont utilisées pour porter des conducteurs dans deux sections rigides et flexibles du PCB.

Tableau 1 : Sous-ensemble des types de couches dans ODB++ (v7.0 et versions ultérieures) utilisés pour GenFlex (Source : Spécifications ODB++ v7.0) Le fait de détailler ces informations dans un outil de conception n’est qu’une partie du processus ; celles-ci doivent ensuite être transmises aux fabricants de circuits imprimés d’une manière qu’ils puissent comprendre. Pour cela, il est conseillé de convenir d’un ensemble commun de paramètres de conception auxquels adhéreront les deux parties et, dans ce cas, la solution proposée est d’adopter IPC-2223B, à savoir la norme Sectional Design Standard pour PCB flexibles.

En outre, alors que de nombreux fabricants acceptent encore (et peut-être préfèrent) des fichiers au format Gerber, il est maintenant indiqué d’utiliser son successeur ODB++ ; spécifiquement ODB++ version 7.0 (ou version ultérieure), qui utilise des types de couches qui prennent en charge la documentation des circuits flexibles. Le tableau 2 montre le sous-ensemble des types de couches définis dans ODB++ V7.0 tel qu’il est utilisé dans GenFlex (une solution de fabrication assistée par ordinateur dédiée pour la fabrication de circuits imprimés flexibles et flexo-rigides).

Conclusion

L’utilisation des PCB flexibles peut permettre l’innovation, ainsi que constituer une solution plus rentable et fiable pour l’interconnexion, tout en offrant une plus grande flexibilité dans le montage final. Pour toutes ces raisons, les PCB souples et flexibles-rigides sont maintenant utilisés dans un large éventail d’applications. Les pièces mobiles et déplaçables sont de plus en plus couramment employées dans différents composants, soutenus en partie par l’évolution de la conception et de la fabrication de PCB flexibles-rigides. L’appréciation des capacités et des limites de ce procédé de fabrication permet désormais à n’importe quel OEM d’utiliser la conception de PCB flexibles-rigides, mais la sélection du bon partenaire de conception à droite à chaque étape est la clé de tout succès.