Un résolveur est un capteur de position angulaire communément utilisé dans des environnements rigoureux et difficiles. Un véhicule entièrement électrique (EV) peut utiliser plusieurs résolveurs pour divers systèmes de commande qui effectuent un mouvement rotatif, des résolveurs supplémentaires peuvent également être nécessaires pour créer la redondance du système à des fins de sécurité. [1] Une interface de convertisseur résolveur- numérique (RDC) traite la sortie analogique du capteur du résolveur et la communique au système de contrôle du moteur (ECU) d’un EV sous format numérique.

Lors de la conception d’une interface RDC, il est important de sélectionner la bonne architecture RDC afin d’assurer que le circuit fonctionne de façon régulière dans des conditions difficiles (comme lors de l’accélération du véhicule). Cet article présente un aperçu de l’architecture d’un circuit d’interface RDC. Le PGA411-Q1 représente un exemple du circuit d’interface RDC décrit. [2] Il comprend une révision relative aux principes de base impliqués dans la conception d’une interface RDC, une discussion concernant l’architecture RDC basée sur une boucle de suivi numérique, et des considérations conceptuelles spécifiques à une application d’EV. Une comparaison des performances du PGA411-Q1 présentant l’architecture RDC avec un encodeur optique 19 bits est également incluse.

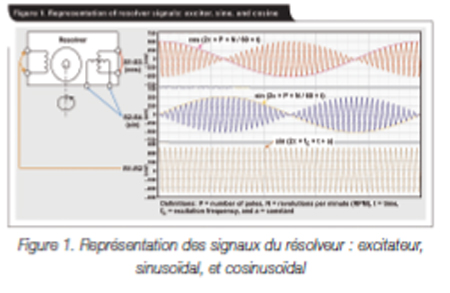

Comme l’indique la Figure 1, un capteur de résolveur comprend un enroulement de rotor (R1-R2) avec l’onde sinusoïdale de l’excitateur couplée en courant alternatif à deux enroulements de stator. Les enroulements de stator, une bobine en régime sinusoïdal (S2-S4) et une bobine en régime cosinusoïdal (S1-S3), sont positionnés mécaniquement à un déphasage de 90 degrés. Lorsque le rotor tourne, l’angle de position du rotor (È) change par rapport aux enroulements du stator. Le rapport du nombre de tours des enroulements du rotor et du stator est de l’ordre de 30 %. Les signaux à modulation d’amplitude résultant présentés en Figure 1 correspondent aux signaux typiques de sortie du résolveur. Ces signaux doivent être obtenus, démodulés et post-traités pour extraire les informations relatives à l’angle et à la vitesse.

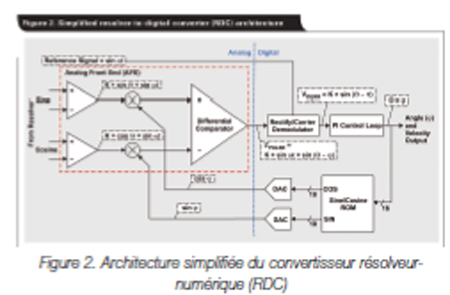

La Figure 2 présente une architecture RDC qui convertit les signaux du résolveur analogique en sorties numériques d’angle et de vitesse. Le frontal analogique (AFE) comprend des amplificateurs de gain programmables et un comparateur. Le bloc AFE conditionne les signaux de sortie du résolveur en éliminant le bruit, définit une polarisation en c.c. d’entrée correcte, et augmente de façon appropriée le signal en c.a. qui doit être utilisé par les blocs suivants. Une boucle de rétroaction numérique constitue la partie principale de la conversion du RDC.

Elle commence par un angle numérique hypothétique, phi. Cet angle est traité numériquement à l’aide des tables de conversion sinusoïdale et cosinusoïdale stockées dans la mémoire et fourni aux convertisseurs numérique-analogique (DAC) sinusoïdaux et cosinusoïdaux correspondants. Les sorties des DAC sont multipliées par les signaux du résolveur modulés en amplitude (équations 1 et 2) correspondant aux entrées sinusoïdales et cosinusoïdales du RDC.

où Θ = angle de l’axe du résolveur et ω = fréquence d’excitation appliquée à R1-R2. L’objectif principal de l’architecture du RDC est de calculer l’angle de rotation (Θ) et la vitesse de l’axe du résolveur. Comme l’indique la Figure 1, les informations de position angulaire sont extraites de l’enveloppe ou des pics de tension des signaux sinusoïdaux et cosinusoïdaux d’entrée. Pour calculer l’angle, on multiplie l’angle sinusoïdal Θ par un signal de rétroaction (angle cosinusoïdal φ), où φ est l’angle hypothétique résultant de la table de conversion stockée dans la mémoire. De même, l’angle cosinusoïdal Θ est multiplié par le signal de rétroaction (angle sinusoïdal φ). Le but de cette multiplication est de résoudre la formule générale :

constante. La sortie du comparateur différentiel est une donnée numérique qui est directement entrée dans les blocs numériques afin d’éliminer l’onde porteuse ou le composant sin ùt avec un circuit de détection synchrone. Ce bloc de détection synchrone utilise le signal de rétroaction de l’excitateur comme référence. La sortie résultante, VφERR, passe dans la boucle de contrôle de suivi numérique pour générer la sortie de l’angle désirée.

La rétroaction négative de la configuration de la boucle de contrôle utilisée dans cette architecture de RDC contribue à réduire de manière continue le signal VφERR à une valeur presque nulle. Pour les petites valeurs de Θ – φ, VφERR est très proche de zéro. Ainsi, la boucle de rétroaction numérique s’autocorrige en continu, et son taux d’erreur est proche de zéro de sorte que l’angle de sortie (φ) du RDC soit égal à l’angle de l’axe du résolveur (Θ).

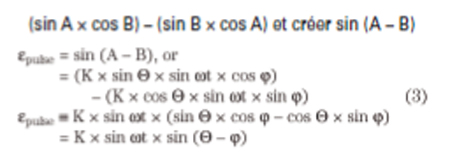

Comme l’indique la Figure 2, le signal VφERR est entré dans une boucle de contrôle PI (boucle d’asservissement direct de Type II). De nombreux types de contrôle sont possibles pour mettre en oeuvre le suivi de la boucle. L’une des configurations de contrôle de rétroaction couramment utilisée est appelée « action intégrale ». [3, 4] L’avantage de cette configuration de contrôle réside dans sa capacité à réduire l’erreur en régime permanent à presque zéro. Cependant, des précautions doivent être prises car un gain intégral légèrement excessif peut provoquer des oscillations dans le système, ou une instabilité.

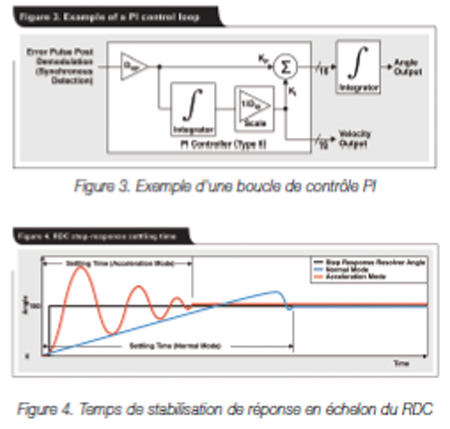

Généralement, la boucle de suivi numérique constitue le composant le plus critique de l’architecture du RDC qui détermine la vitesse à laquelle cela peut arriver. Pour déterminer le comportement de la boucle de suivi, il est important de comprendre un terme important : le temps de stabilisation. Lorsque le signal de sortie du résolveur varie rapidement, la réponse indicielle du convertisseur est déterminée par la marge de phase et la marge de gain de la boucle de contrôle. [3] Le temps de stabilisation est un indicateur de performance rapide du système de contrôle du RDC. La Figure 4 présente un exemple de temps de stabilisation d’un système de contrôle de rétroaction de RDC avec une variation d’entrée en échelon indiquée en noir. Le signal bleu représente une réponse en mode normal pour le circuit de la Figure 3 et le signal rouge correspond à la réponse pendant le mode d’accélération (variation angulaire rapide), décrit en page suivante.

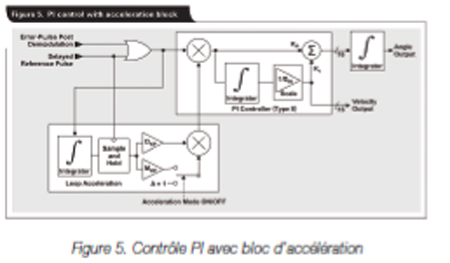

Afin de suivre l’angle de rotation dans des conditions qui évoluent rapidement, un autre bloc d’accélération de boucle est ajouté sur la Figure 5, ce bloc est capable de modifier le gain de rétroaction de la boucle de contrôle. L’option du gain supérieur aide la boucle de contrôle à suivre plus facilement un angle de rotation rapide. Dans le mode d’accélération (signal rouge sur la Figure 4), le gain proportionnel est augmenté plusieurs fois par rapport au mode normal. Plusieurs fonctions de diagnostic sont également ajoutées pour alerter le système en cas de compromission de l’intégrité du signal de l’excitateur et des bobines sinusoïdales/cosinusoïdales. Sources d’erreur qui affectent la précision du système Les erreurs peuvent être classées en trois groupes : Groupe 1 : positionnement du capteur du résolveur

Ce problème est résolu en ajoutant un contrôle supplémentaire proportionnel largement utilisé et appelé « contrôle proportionnel et intégral (PI) ».

Le contrôle PI est généralement utilisé de la manière indiquée en Figure 3. [5] Il contribue à réduire l’erreur en régime permanent à zéro et sa réponse transitoire est améliorée. Grâce à l’avantage supplémentaire du contrôle proportionnel, cela ne cause aucun décalage et génère une réponse plus rapide que le contrôle intégral seul.

L’action de commande du moteur fait partie intégrante d’un EV. La communication précise et rapide des informations de position du moteur est essentielle. Le résolveur fixé à l’arbre d’un moteur tend à faire varier très rapidement sa sortie. Par conséquent, l’architecture du RDC doit être conçue pour pouvoir suivre ce changement.

![]() Construction mécanique du capteur : l’erreur statique

est générée par des variations de fabrication.

Construction mécanique du capteur : l’erreur statique

est générée par des variations de fabrication.

![]() Déséquilibre de bobine : les tensions de sortie des bobines

sinusoïdales et cosinusoïdales pourraient être déséquilibrées

et entraîner une erreur.

Déséquilibre de bobine : les tensions de sortie des bobines

sinusoïdales et cosinusoïdales pourraient être déséquilibrées

et entraîner une erreur.

![]() Désaxement du capteur du résolveur : le résolveur peut

être mal monté et donner lieu à une erreur statique

dans le système.

Désaxement du capteur du résolveur : le résolveur peut

être mal monté et donner lieu à une erreur statique

dans le système.

Groupe 2 : architecture du RDC L’architecture du RDC peut provoquer des erreurs statiques et dynamiques dans le système. Le retard de l’entrée du signal du résolveur en sortie des données d’angle peut également être à l’origine d’erreurs dans le système. Par exemple, le filtre d’entrée est utilisé pour découpler le bruit du système. Le retard causé par le circuit du filtre ou la constante de temps du filtre peut entraîner un déplacement angulaire pendant le fonctionnement à grande vitesse du résolveur. Par conséquent, il convient d’être attentif lors de la sélection d’un condensateur en mode commun ajouté au circuit pour filtrer le bruit. Ces condensateurs en mode commun peuvent considérablement affecter la relation de phase des signaux du résolveur et causer un déséquilibre entre les sorties sinusoïdales et cosinusoïdales, pouvant à son tour générer une erreur de l’angle de sortie du RDC. De plus, les dérives de compensation dans l’AFE et la linéarité des DAC peuvent affecter significativement la précision de l’angle converti.

Groupe 3 : facteurs environnementaux Le champ magnétique externe du circuit de commande du moteur et le support haute tension dans l’EV peuvent affecter l’action de couplage magnétique du capteur du résolveur et provoquer une erreur. On utilise généralement un blindage de câble pour empêcher les signaux du résolveur d’être affectés, ainsi qu’une conception de filtre à l’entrée du convertisseur du résolveur pour couper tout signal indésirable. La capacité de l’architecture du RDC à rejeter le bruit du mode commun est cruciale. Autrement, le bruit apparaît sur le seuil signal-bruit du RDC et affecte les performances du rapport signal-bruit (SNR) et de la distorsion harmonique totale (THD).

encodeur optique 19 bits. Pour mieux comprendre les performances du système du résolveur, les résultats d’un RDC de 12 bits ont été comparés à ceux d’un encodeur optique 19 bits. La configuration mécanique comprenait un exemple de résolveur et un encodeur optique monté sur le même axe. La différence de position relative a été mesurée et tracée (Figure 6). La différence relative élimine tout bruit en mode commun dans le système pouvant provoquer le désaxement des valeurs absolues. Les erreurs entre la déviation de l’angle absolu du RDC 16 bits mesuré et de l’encodeur optique 19 bits sont inférieures à ±0,25 degrés. Remerciements Les auteurs souhaitent remercier Toru Tanaka de Texas Instruments pour ses travaux initiaux sur la définition du système RDC.

1. Ankur Verma et Amanda Weise, “Rotary position sensing for electric vehicles” Part I, EDN, 02 octobre 2015

2. Fiche technique PGA411-Q1, Texas Instruments, 2015

3. Ron Mancini, “Feedback and Stability Theory”, document Texas Instruments, (SLOA077)

4. Irfan Ahmed, “Implementation of PID and Deadbeat Controllers with the TMS320™ Family”, Rapport d’application, Texas Instruments (SPRA083)

5. Dave Wilson, “Teaching Your PI Controller to Behave (Part 1),” Motor Drive & Control, E2E™ blog, Texas Instruments, 20 juillet 2015

6. Martin Staebler, “Designing an EMC-compliant interface to motor position encoders – Part 1,” Motor Drive & Control, E2E blog, Texas Instruments, 31 août 2015 Sites internet connexes, Information produit : PGA411-Q1 Guide de dépannage PGA411-Q1 (SLAA687)