![]() Pourtant, malgré sa popularité, Gerber impose un certain nombre de limitations pratiques, ce qui peut entraîner des problèmes très divers tout au long du processus de fabrication. Heureusement, il existe des solutions. Les standards ouverts Gerber X2 et IPC-2581 ont été développés pour résoudre les problèmes inhérents au RS-274X. Que font X2 et IPC-2581 que RS-274X est incapable de faire ? Regardons ces formats d’un peu plus près, afin de comprendre les avantages qu’ils offrent par rapport au standard de l’industrie.

Pourtant, malgré sa popularité, Gerber impose un certain nombre de limitations pratiques, ce qui peut entraîner des problèmes très divers tout au long du processus de fabrication. Heureusement, il existe des solutions. Les standards ouverts Gerber X2 et IPC-2581 ont été développés pour résoudre les problèmes inhérents au RS-274X. Que font X2 et IPC-2581 que RS-274X est incapable de faire ? Regardons ces formats d’un peu plus près, afin de comprendre les avantages qu’ils offrent par rapport au standard de l’industrie.

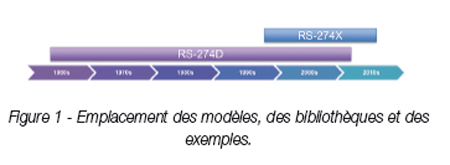

Le format de fichiers Gerber a été développé par Gerber Systems Corporation (aujourd’hui Ucamco) dans les années 1960. Premier fournisseur de systèmes de traceurs photo Numeric Control (NC), cette société a développé son premier format d’entrée pour prendre en charge ses traceurs photo vectoriels. Ce format était basé sur un sous-ensemble d’une norme de contrôle numérique de l’époque, connue sous le nom d’EIA RS-274-D. En 1980, Gerber Systems a publié une spécification intitulée « Le format Gerber : un sous-ensemble d’EIA RS-274-D ; manuel de référence du format de données de tracé ». Ce format, communément appelé Gerber RS-274D, ou Gerber Standard, fut rapidement adopté et est devenu le format standard de facto pour les traceurs photo vectoriels.

Toutefois, au cours des années 1980, les traceurs photo vectoriels ont commencé à être remplacés par des traceurs à balayage. Les nouveaux traceurs basés sur un bitmap avaient besoin d’un format de données complètement différent de celui des précédents traceurs photo vectoriels à base de NC. Par conséquent, Gerber Systems a étendu son format NC d’origine pour qu’il prenne en charge une série de formats de fichiers image.

En 1998, Gerber Systems a été racheté par Barco et intégré dans sa division PCB, Barco ETS, aujourd’hui connue sous le nom d’Ucamco. À cette époque, Barco a rassemblé toutes les variantes des formats Gerber en un seul format d’image standard connu sous le nom de GerberX ou Gerber Étendu. Le guide qui en résulta décrivait le format Gerber RS-274X que nous utilisons aujourd’hui.

Gerber RS-274X est un format de description d’image complet. Cela signifie qu’un fichier Gerber Étendu contient la description complète d’une couche PCB, qui indique tout ce qui est nécessaire à un opérateur pour générer une image PCB et qui permet de définir n’importe quelle forme d’ouverture. Contrairement au format Gerber Standard, GerberX ne nécessite pas la prise en charge de fichiers d’ouverture externes supplémentaires. Il spécifie clairement et simplement les plans et les pastilles, sans nécessité de peinture ou de remplissage des vecteurs. Le format Gerber RS-274X a rapidement remplacé le Gerber Standard en tant que norme de facto pour les données d’image de PCB. Il est encore utilisé dans le monde entier pour fabriquer environ 90% de tous les PCB conçus aujourd’hui.

Mais alors, si le format GerberX est si bien établi et si largement utilisé, quel est le problème ? Il s’avère qu’il y a plusieurs problèmes. Avez-vous déjà reçu des cartes dont les couches de cuivre ne fonctionnaient pas ? Avezvous déjà reçu des cartes dont les trous de perçage qui étaient mal percés, voire totalement manquants ? Avezvous déjà dû expliquer à la direction ou à un client comment une note de fabrication mal interprétée avait causé un retard de planning ?

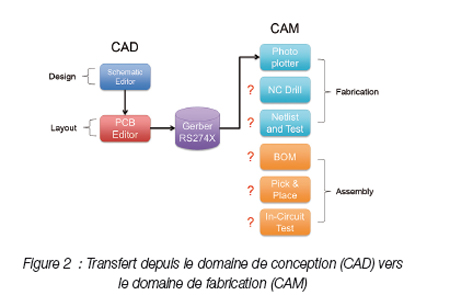

Gerber RS-274X peut être extrêmement précis et fiable pour rendre des images précises des formes de cuivre sur les couches de signal et de plan. Cependant, le problème est que cette norme ne prend pas en compte tous les autres aspects de la fabrication et de l’assemblage des circuits imprimés. Par exemple, il y a le transfert de l’ordre d’empilement des couches et des informations sur les matériaux, les données de perçage, les données Pick & Place, les données de BOM, la Netlist, le rapport de Test Point, etc.

Tous ces autres ensembles de données doivent être générés séparément par un utilitaire distinct. Autrement dit, le format Gerber RS-274X ne transfère pas la conception complète depuis le domaine de conception (CAD) vers le domaine de fabrication (CAM).

Sans le transfert d’un ordre bien défini des couches, les cartes peuvent se retrouver avec des couches de cuivre hors service pendant la fabrication, voire des couches tout simplement manquantes. Sans le transfert de données de perçage générées par le même processus que les fichiers Gerber, les trous peuvent être percés par rapport à une origine incorrecte ou perçés par rapport à un version incorrecte du routage. Il en va de même pour tous les autres aspects des données de fabrication et de montage. Des données de sortie manquantes, ou n’importe quelle sortie générée à partir d’une version incorrecte du fichier source, peuvent entraîner la fabrication d’une carte inutilisable.

Tant que les concepteurs maintiennent une méthodologie de conception bien définie et adhèrent aux meilleures pratiques, ils peuvent généralement utiliser Gerber RS-274X et ne rencontrer que des problèmes minimes de fabrication. Cependant, nul n’est parfait, et même dans des conditions idéales, des problèmes peuvent encore se poser. Par conséquent, les prestataires chargés de la fabrication et du montage ont tendance à se retrouver à devoir résoudre tous ces problèmes. Ils sont contraints d’inspecter et de vérifier les données de tous les travaux entrants, afin de minimiser les problèmes de fabrication, et en viennent ainsi à perdre beaucoup de temps et de ressources dans le processus.

Afin d’éliminer ces problèmes, il est nécessaire d’adopter une norme de transfert de conception qui prenne en compte tous les aspects des données de fabrication et de montage. Heureusement, deux nouvelles normesont été récemment publiées qui permettent un échange des données précis et efficace entre les concepteurs de PCB, d’une part, et les constructeurs et les monteurs, d’autre part. Ces normes sont Gerber X2, administrée par Ucamco, et IPC-2581, administrée par le Consortium IPC. Gerber X2 et IPC-2581 sont toutes deux des normes ouvertes, exemptes d’exclusivité.

La norme Gerber X2™ provient d’une version étendue du format GerberX, qui comprend désormais des données de conception, en plus des données d’image de routage. Alors que précédemment, les informations sur l’ordre et l’empilement des couches sur la carte devaient être interprétées et vérifiées manuellement, désormais ces données sont incluses dans les fichiers de fabrication X2. Les fichiers de fabrication X2 contiennent également un ensemble de fichiers de perçage détaillant la taille du foret, l’emplacement, le paramètre métalisé/non metalisé et l’étendue des couches.

X2 comprend un tout nouveau système d’attributs qui qualifie davantage les objets traditionnels. Par exemple, « File Function : » spécifie le fichier en tant que couche Top Copper layer, masque Top Solder, etc. « Part : » spécifie un seul PCB ou tableau panélisé. « Pad Function : » spécifie une Pastille ou une Traversée dotée d’un trou, SMT Pad, Fiducial, etc. Ces attributs ajoutent de l’information aux données d’image traditionnelles à des fins d’automatisation. L’un des gros avantages de Gerber X2™ est qu’il assure à la fois la compatibilité avant et la rétrocompatibilité avec la norme RS-274X. Un lecteur Gerber X2™ interprètera parfaitement les fichiers Gerber RS-274X. Autrement dit, un processus de fabrication Gerber X2™ prendra en charge les fichiers de fabrication existants créés au format Gerber RS-247X. De même, un lecteur Gerber RS-247X interprétera correctement le sousensemble RS-274X de X2. Ainsi, un processus de fabrifabrication Gerber RS-247X prendra en charge une conception créée en format Gerber X2™ tout comme si elle avait été créée sous Gerber RS-247X - bien que le forage NC et les autres sorties applicables aient encore besoin d’être générés par les méthodes traditionnelles. Toutes les sorties Gerber X2™ sont dirigées vers un seul dossier.

La norme IPC-2581 a été lancée, développée et pilotée par des contributeurs provenant d’un large éventail de segments de l’industrie du PCB, tels que les OEM, les fabricants et les fabricants sous contrat de PCB, ainsi que les fournisseurs de MES, PLM et CAD/CAM. En plus des données d’image graphiques, IPC-2581 va au-delà pour consolider tous les aspects d’une conception, depuis l’empilement des couches et les matériaux, jusqu’aux détails de montage et de test, dans un format de données unique, contenu dans un seul fichier.

La norme comprend des informations détaillées sur l’empilement des couches, ce qui garantit que les informations sur les couches et les matériaux seront dans le bon ordre. Elle prend facilement en charge des empilements de cartes complexes tels que Rigid-Flex, ainsi que l’utilisation de matériaux spéciaux. Les données de perçage et de moulage prennent également en charge les types de traversées aveugles, enterrées ou remplies. Le rétro-forage arrière des traversées est également pris en charge, ainsi que les rainures en V, les fentes et les cavités. Les données de Netlist sont également générées pour faciliter les tests de la carte nue.

Qutre le fait de générer un jeu complet de données de fabrication, la norme IPC-2581 génère également des données de montage. Les informations Pick & Place peuvent spécifier un emplacement selon les coordonnées X/Y et Z, ainsi que la polarité et la rotation des composants. Cela permet de prendre en charge non seulement les composants enfouis, mais également les composants empilés. En outre, IPC-2581 prend en charge la génération de données de netlist et de point de test, afin de faciliter les tests en circuit, fonctionnels ou JTAG.

IPC-2581 génère les documents de BOM d’achat, ainsi que les plans de montage. Grâce aux liens vers les données système PLM/ERP, cette norme peut être utilisée pour faciliter les liens entre la conception et la chaîne d’approvisionnement. L’un des avantages les plus pratiques de la norme IPC-2581 est que toutes les données de fabrication et de montage sont contenues dans un seul fichier XML.

Gerber RS-274X reste le standard de l’industrie, utilisé pour fabriquer la grande majorité des PCB dans le monde. Cependant, dans l’environnement de conception d’aujourd’hui, il ne suffit pas à lui tout seul. Bien que Gerber RS-274X décrive les couches de cuivre d’une carte avec précision, afin de fonctionner pleinement, il doit être combiné avec les données de perçage, de fabrication, de Netlist et de plans de montage, la BOM, Pick & Place, etc. La combinaison et la gestion de tous ces formats dissemblables entraîne généralement des problèmes, ce qui provoque des retards de production ou, pire encore, la production de cartes coûteuses et inutilisables.

Cependant, avec l’adoption de formats tels que Gerber X2™ et IPC-2581, vous pourrez combiner toutes les données de fabrication et d’assemblage en un seul format, ce qui contribuera à minimiser ou à éliminer les erreurs de conversion de données et d’interprétation humaine lors du transfert des données de conception depuis le domaine de la conception vers le domaine de la fabrication.

Altium a introduit la compatibilité Gerber X2™ dans sa version 15.0 d’Altium Designer. Cette mise en ouvre initiale a été développée et améliorée dans Altium Designer 15.1. La fonctionnalité est intégrée (par une Extension distincte) et est activée par défaut. La génération des sorties Gerber X2™ peut être appelée directement depuis le menu File » Fabrication Outputs ou depuis le fichier OutputJob d’un projet PCB.

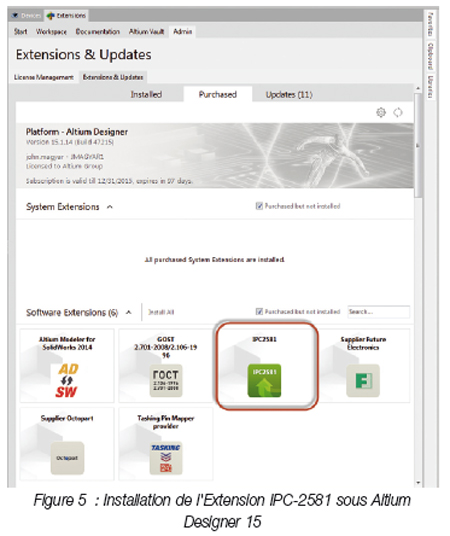

Altium a également introduit la compatibilité IPC-2581 Rev A dans la version 15.0 d’Altium Designer. Cette première mise en ouvre a été développée et améliorée pour prendre en charge IPC-2581 Rev B dans la version 16.0. La fonctionnalité IPC-2581 doit être activée en installant l’Extension IPC2581. La génération des sorties IPC-2581 peut alors être appelée directement depuis le menu File » Fabrication Outputs ou depuis le fichier OutputJob d’un projet PCB. Pour télécharger et installer l’extension Aller sous DXP » Extensions & Updates » puis sous l onglet Purschased, cliquez sur l’icônede l’ Extension IPC2581. Redémarrez Altium Designer pour initialiser l’extension.