Au cours du dernier millénaire, (c’est déjà si

loin !) le circuit imprimé est passé de simple

système d’interconnexion de composants

monocouche (1950) au statut de composant

actif à part entière.

Au cours du dernier millénaire, (c’est déjà si

loin !) le circuit imprimé est passé de simple

système d’interconnexion de composants

monocouche (1950) au statut de composant

actif à part entière.

La série d’articles que nous entreprenons sur ce sujet a pour but de valoriser la conception de PCB, métier en réelle évolution nécessitant de plus en plus de technicité et pour tout dire d’intelligence et de talent, et de défendre la production Européenne en introduisant quelques idées qui permettront de créer des produits innovants plus difficiles à délocaliser, mais répondant aux critères économiques exigeants auxquels notre profession est confrontée.

Vaste programme ! Raison de plus pour s’y atteler.

L’implantation de lignes à retard, de résistances, de condensateurs, d’inductances de transformateurs ou même d’antennes, directement imprimés sur le cuivre de nos circuits permettait déjà aux ingénieurs de concevoir des produits difficilement imaginables quelques années auparavant.

L’impact du coût du PCB sur le coût de revient total de l’équipement devient alors négligeable par rapport aux services rendus. Ce n’est plus un "mal nécessaire".

Avec l’amélioration constante des process de fabrication, il devient possible d’envisager l’intégration de silicium dans le circuit imprimé. Ce sont les techniques utilisées et leurs applications que nous allons découvrir au long de cet article.

Nous rencontrons tous de gros soucis d’intégration des protections CEM sur nos PCB. Les passifs prennent de la place. Donc, nous les répartissons au mieux, mais pas toujours là où ils seraient le plus efficace. Imaginons la possibilité de poser un tel circuit directement sous un connecteur CMS, son efficacité, aussi près de la source des perturbations est alors optimale.

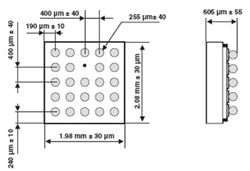

Afin d’illustrer notre propos, prenons un boîtier récent en exemple le composant EMIF10-LCD03F3 de STMicro. Ce circuit, destiné à la protection CEM des interfaces microprocesseur ⇔ LCD intègre une dizaine de circuits de protection CEM et remplace une cinquantaine de composants discrets dans un volume de 2x2x0,65mm. Ces dimensions sont à comparer avec les 10 boîtiers SOT23 et les 40 boîtiers 0402 nécessaires pour assurer la même fonction !

La figure de gauche représente un tel boîtier. Son intégration sur un PCB "normal" implique il est vrai une bonne maîtrise des techniques d’implantation et câblage des circuits BGA "fine pitch", mais les avantages qu’apporte son utilisation dans un équipement embarqué de faible encombrement l’emportent sur les difficultés potentielles rencontrées.

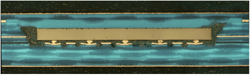

La figure suivante illustre le résultat escompté.

Nous apercevons clairement sur cette macro photo le composant et les différentes couches du stratifié (Epoxy, pistes et plages d’accueil du circuit BGA). Pour mémoire, l’ensemble fait 1,6mm d’épaisseur.

Le circuit imprimé étant fabriqué en couches successives superposées, aussi appelées strates, il est évident que l’ouverture d’une telle cavité dans chacune des couches permet de réaliser l’usinage attendu.

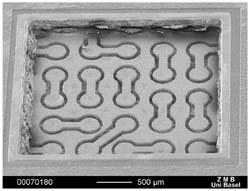

Hélas, les techniques de fabrication conventionnelles ne permettent pas d’assumer les tolérances mécaniques nécessaires à cette réalisation ainsi que le montre la photographie ci-dessus, qui est assez proche du résultat que nous souhaitons obtenir.

Comment allons-nous nous y prendre ?

Tout d’abord, nous prendrons pour acquis que l’ensemble des composants utilisés pour réaliser ce projet seront du même type de technologie que notre composant décrit ci-dessus, à savoir des boîtiers BGA au pas de 0,8mm voire moins, et donc la conception d’un circuit imprimé complexe intégrant des via laser est sérieusement envisagée, voire indispensable.

Rappelons que la conception de PCB à vias traversants supportant des circuits BGA au pas de 0,8mm est réalisable sous certaines conditions, mais qu’avec des boîtiers de ce type, il est souvent préférable d’utiliser des vias laser.

Avec des circuits BGA au pas de 0,65mm le perçage conventionnel devient impossible et la densité de connexions ne permet pas l’acheminement des équipotentielles proches du centre du boîtier vers l’extérieur de celui-ci. Nous reviendrons largement sur ce sujet prochainement.

Pour bien comprendre le processus, nous allons faire un petit retour sur le perçage laser.

L’utilisation d’un laser à deux longueurs d’ondes différentes permet de vaporiser l’un ou l’autre des deux composants d’un circuit imprimé : Le cuivre et le FR4 (composite de résine époxy renforcé de fibre de verre.)

Le premier faisceau (UV) ouvre un opercule dans le cuivre et est arrêté par l’époxy. Le second faisceau (CO2) prend le relais, vaporise l’époxy et est à son tour arrêté par une couche de cuivre.

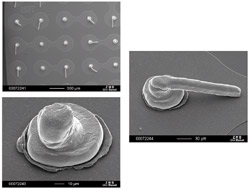

C’est ainsi que sont "percés" les "vias laser". Les vias cicontre ont un diamètre de 100 à 150μm.

Comme on le comprend, il est possible d’étendre le perçage circulaire d’un diamètre de 150μm au fraisage d’une cavité de 2x2mm.

Les cadences de perçage sont très élevées (150 à 180 vias par seconde), il n’est pas nécessaire de changer de foret (Soit 1 Euro pour 8000 vias) et on augmente la qualité de production. En effet, si un foret "casse" bien souvent la pose impactée est perdue. (Pensez en panneaux, comme les fabricants de PCB)

Comme bien souvent, une fois l’idée lancée, le process devient "simple" même s’il nécessite une mise au point rigoureuse pour sa réalisation. Nous laisserons à chaque fabricant de stratifié le soin de mettre au point sa technique à l’aide de son fournisseur de machine laser.

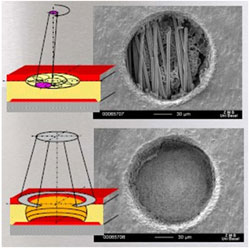

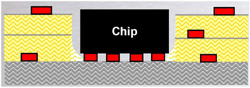

Le dessin ci-contre illustre le résultat escompté, mais il reste quelques opérations délicates comme la pose du silicium et le collage de celui-ci sur les plages d’accueil.

L’encollage des plages d’accueil reste conventionnel, simple dépôt point par point d’adhésif polymère conducteur comme le montrent les photos ci-dessous. On aperçoit sur ces macrophotographies les plages d’accueil du circuit imprimé, encollées qui vont recevoir le circuit intégré.

La pose du circuit intégré sur ces plages d’accueil est une opération ne posant pas non plus de problèmes particuliers, à condition de disposer d’une machine de report avec contrôle optique, ce qui est assez commun aujourd’hui.

La polymérisation sera réalisée ensuite par compression puis chauffage, ce qui sera effectué lors de la prochaine phase d’empilage des couches, pour parvenir à l’encapsulation de notre composant suivant la prochaine figure.

La fiabilité d’un tel assemblage est excellente, comme l’on démonté les essais réalisés sur les éprouvettes de test.

Résistant bien au délaminage, l’assemblage se comporte très correctement durant les cycles de variation de température entre -40 et +125°C et ne montre pas de variation de résistance électrique dans le temps.

Nous avons souhaité présenter une technique expérimentale qui n’est certes pas, aujourd’hui, à la portée de tous mais dont l’utilisation permet d’envisager un avenir différent pour une industrie qui souffre énormément de la concurrence du Sud Est Asiatique.

Fruit de la recherche appliquée du laboratoire Fraunhofer – ISIT (Institute for Silicon Technology), ces techniques sont déjà employées par Würth Electronic pour la fabrication de certains produits.

Les documents utilisés dans cet article ont été extraits du Design Conference Day organisé le 15 octobre dernier par Würth Electronic à l’attention de ses clients de l’ouest de la France.

La collaboration des instituts de recherche, des universités et des industriels est primordiale. Nos collègues d’Outre-Rhin ont bien compris que l’avenir reposait sur la recherche et le développement, et non sur le "sourcing" dont la valeur ajoutée absente conduit de plus en plus d’entreprises à perdre leur identité, ou pire encore les entraîne vers la cessation d’activité, comme nous avons pu le constater ces derniers mois.

Email de Jean-Pierre JOSSE : jean-pierre.josse@rko-ingenierie.com