Ils offrent un moyen simple de générer des sorties supplémentaires de faible puissance à partir d’une alimentation AC-DC de puissance plus élevée, par exemple une sortie 24V entraînant des moteurs, des relais ou des pompes. Ou alors, si le système est alimenté par une batterie 12 V, les convertisseurs DC-DC peuvent fournir des tensions stables et régulées pendant les cycles de charge et de décharge de la batterie. Les contrôleurs, les circuits logiques et les circuits intégrés nécessitent souvent des sorties simples ou doubles de 3,3 V, 5 V, 12 V et 15 V pour fonctionner.

Ils offrent un moyen simple de générer des sorties supplémentaires de faible puissance à partir d’une alimentation AC-DC de puissance plus élevée, par exemple une sortie 24V entraînant des moteurs, des relais ou des pompes. Ou alors, si le système est alimenté par une batterie 12 V, les convertisseurs DC-DC peuvent fournir des tensions stables et régulées pendant les cycles de charge et de décharge de la batterie. Les contrôleurs, les circuits logiques et les circuits intégrés nécessitent souvent des sorties simples ou doubles de 3,3 V, 5 V, 12 V et 15 V pour fonctionner.

Les convertisseurs DC-DC isolés ont connu une réduction spectaculaire de leur taille au cours des dernières décennies. Dans les années 1970, un convertisseur de 1,5 W à montage sur carte mesurait 45 x 30,5 x 16,5 mm (22 646 mm3). En 2020, la taille de référence pour un convertisseur 3W n’est plus que de 1642 mm3. En moyenne, la densité de puissance des convertisseurs DC-DC a doublé tous les 10 ans.

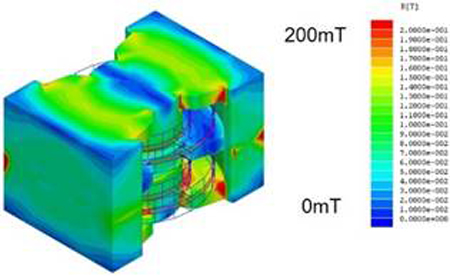

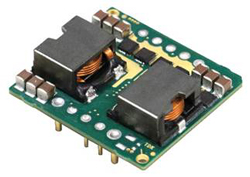

Cela est dû principalement aux améliorations majeures en termes de rendement au fur et à mesure que de nouvelles topologies et techniques ont été développées. Il s’agit notamment de la rectification sans pont, de l’utilisation de dispositifs hautement efficaces au GaN (nitrure de gallium), de la rectification synchrone et de la commande numérique. Les matériaux en ferrite à faible perte ont permis de réduire considérablement la taille des transformateurs et des inducteurs. De nombreux modèles de transformateurs DC-DC de haute puissance utilisent désormais en tant qu’enroulements des pistes en cuivre intégrées sur une carte de circuit imprimé multicouche. Ceci élimine les constructions traditionnelles de bobines à enroulement de fil puisque les noyaux de ferrite sont simplement montés de chaque côté de la carte.

Des rendements plus élevés permettent de diminuer la quantité d’énergie dissipée par l’alimentation. Les dissipateurs thermiques peuvent alors être réduits ou carrément entièrement éliminés en montant en surface les semi-conducteurs de puissance directement sur la carte de circuit imprimé. Les panneaux construits avec du verre époxy multicouche ont été remplacés par des matériaux à substrat métallique isolé (insulated metal substrate, IMS). Les pistes de cuivre sont collées à une plaque d’aluminium avec un adhésif isolant hautement diélectrique. Cette plaque d’aluminium peut ensuite être montée sur un dissipateur thermique ou sur une plaque froide pour le refroidissement par convection ou par eau, afin de dissiper la chaleur loin du convertisseur.

Des rendements plus élevés permettent de diminuer la quantité d’énergie dissipée par l’alimentation. Les dissipateurs thermiques peuvent alors être réduits ou carrément entièrement éliminés en montant en surface les semi-conducteurs de puissance directement sur la carte de circuit imprimé. Les panneaux construits avec du verre époxy multicouche ont été remplacés par des matériaux à substrat métallique isolé (insulated metal substrate, IMS). Les pistes de cuivre sont collées à une plaque d’aluminium avec un adhésif isolant hautement diélectrique. Cette plaque d’aluminium peut ensuite être montée sur un dissipateur thermique ou sur une plaque froide pour le refroidissement par convection ou par eau, afin de dissiper la chaleur loin du convertisseur.

Une plus grande précision dans le placement du montage en surface permet de rapprocher les parties passives. Des boîtiers de composants plus petits peuvent être utilisés, avec des résistances et des condensateurs céramiques multicouches (multi-layer ceramic capacitors, MLCC) aussi petits que les 0603 (0,6 x 0,3 mm). Les boîtiers de semi-conducteurs ultra-petits conviennent aux diodes et transistors de signal.

Certains aspects de la conception des produits présentent des contraintes physiques. Les agences internationales de sécurité prescrivent l’espacement à respecter entre les bornes d’entrée et de sortie du convertisseur. Ces distances dépendent de la tension d’isolement et augmentent en conséquence. Comme on pouvait s’y attendre, la norme de sécurité médicale IEC 60601-1 est plus contraignante que la norme IEC 62368-1 pour les technologies de l’information et les produits audiovisuels.

Lors de la recherche et du développement des produits, la simulation informatique est largement utilisée. La conception assistée par ordinateur en 3D permet de déterminer l’emplacement optimal des composants. La modélisation thermique peut prédire avec précision les augmentations de température. Même les densités de flux magnétique des transformateurs peuvent être connues à l’avance suivant les différentes formes de noyau de ferrite.

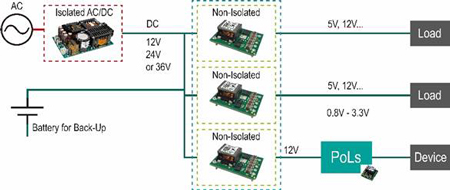

Le coût et les améliorations apportées à la technologie des systèmes Datacom et de télécommunications ont modifié la façon dont les convertisseurs DC-DC sont utilisés, dictant la liste des produits nécessaires. Cela a abouti au déploiement de nouveaux types d’architectures d’alimentation distribuée (Distributed Power Architectures, DPA) au cours des deux dernières décennies. La tension d’alimentation des ASIC, FPGA et autres microprocesseurs est passée de 5V à moins de 1V. Initialement, des alimentations AC-DC en 24Vdc et 48Vdc fournissaient le courant à des convertisseurs DC-DC isolés. Aujourd’hui, des convertisseurs de point de charge (Point of Load, PoL) non isolés et à très faible coût, situés à côté des processeurs et nécessitant des performances de réponse transitoire très rapides, ont remplacé un grand nombre d’entre eux. De multiples systèmes de communication de données et de systèmes informatiques font appel maintenant à une alimentation 12V AC-DC, et les PoL ont de larges plages d’entrée, capables de fonctionner à partir de 5Vdc ou 12Vdc. Les convertisseurs DC-DC non isolés peuvent être utilisés car la barrière de protection de sécurité primaire-secondaire est située dans l’alimentation AC-DC. Cela s’applique également aux dispositifs médicaux.

Les fabricants de circuits intégrés de contrôle d’alimentation ont développé des produits que les concepteurs de cartes peuvent utiliser pour créer leurs propres convertisseurs DC-DC non isolés. Les clients à volume élevé ont constitué des équipes d’ingénierie spécialisées dans l’alimentation électrique, qui connaissent parfaitement toutes ces technologies. Certains fabricants de blocs d’alimentation ont annoncé des circuits intégrés de régulateurs qui peuvent être utilisés pour concevoir des convertisseurs DC-DC embarqués. Dans certaines circonstances, cela s’avère un moyen idéal pour réduire la taille du convertisseur et de réaliser des économies. Dans la pratique, lorsque les inductances externes et les condensateurs céramiques multicouches nécessaires sont inclus, l’espace et le coût réel de la carte sont supérieurs à ceux d’un convertisseur DC-DC standard entièrement intégré. L’ingénieur système doit également concevoir le circuit imprimé et effectuer des tests « aux 4 coins » - à des températures basses et élevées et dans diverses conditions de charge. De nombreux ingénieurs sont conscients que la capacité peut changer avec la température, mais peu d’entre eux savent que la capacité peut varier considérablement avec la tension de fonctionnement.

Récemment, des convertisseurs DC-DC non isolés de plus grande puissance ont été annoncés. Il s’agit soit de convertisseurs de buck (step-down), pour lesquels la tension de sortie doit être inférieure à la tension d’entrée, soit de convertisseurs buck-boost, pour lesquels la tension de sortie peut être supérieure ou inférieure à la tension d’entrée. Parmi les avantages significatifs de ces convertisseurs, citons une très large plage de tension d’entrée, un rendement extrêmement élevé (jusqu’à 98,5%), un faible coût en raison de leur simplicité et des dimensions très compactes grâce à de faibles pertes de chaleur internes. Le nouveau convertisseur buck i7C avec une empreinte 1/16e de brique de TDK-Lambda, par exemple, peut fournir jusqu’à 750 W avec une plage d’entrée de 18 à 60 V.

Récemment, une nouvelle technique de construction est apparue sur le marché du DC-DC - le SESUB (Semiconductor Embedded in Substrate). Il offre une solution intégrée comprenant le semi-conducteur de puissance et l’inductance dans un produit très compact. Le circuit intégré est contenu dans le stratifié, ce qui permet à l’inducteur (le plus grand composant externe) d’être placé au-dessus de celui-ci. Grâce à la communication I2C, le composant est entièrement configurable et convient à une vaste gamme d’applications, comme les unités de gestion de l’alimentation (Power Management Units, PMU) à hautes performances pour les smartphones ainsi que les modules Bluetooth. Un module de 3,3 x 3,3 x 1,5 mm peut fournir un courant de sortie allant jusqu’à 6 A.

La technologie DC-DC a également été appliquée tout au long de la chaîne de fabrication et d’approvisionnement, et pas seulement avec les dispositifs SESUB. En faisant appel à des composants 100% montés en surface, l’assemblage robotisé permet une production continue 24 heures sur 24. Une seule ligne de fabrication a la capacité de produire près de 5 000 000 pièces par an. Un très haut degré d’automatisation a permis de relocaliser la production dans plusieurs pays, à proximité des plus gros clients. Cela réduit les temps de transit entre les usines et les clients, les délais de livraison des produits et la nécessité de conserver un stock tampon pour diminuer les frais généraux.

Les produits caractérisés par des larges gammes d’entrée sont désormais monnaie courante, ce qui réduit les références et les stocks. Le doublement de la plage d’entrée à 4:1 signifie que seuls 3 modèles suffisent pour couvrir une plage de 4,5 à 76V. Cela permet de réduire le nombre de composants à assembler et à stocker, tant pour le distributeur que pour le client. Un seul des nouveaux modèles peut jouer le rôle des éléments affichant une tension nominale d’entrée de 5V ou de 12V. Des versions à gammes d’entrée beaucoup plus larges sont possibles, mais cela conduit à une réduction du rendement (et de la taille) et une augmentation des coûts.

De nombreux convertisseurs DC-DC ont des pièces montées en surface sous le (plus grand) transformateur de puissance dans une structure tridimensionnelle. Cela empêche les équipements d’inspection automatisés de vérifier l’intégrité des joints de soudure. Les nouvelles lignes de production des usines de TDK-Lambda comprendront désormais un système de radiographie à rayons X à haute vitesse capable de prendre des photos sous plusieurs angles et de créer des images 3D. Ces images des joints de soudure sont ensuite analysées par ordinateur pour déterminer si le processus est correct.

Les observateurs qui ne connaissent pas l’industrie de l’énergie font souvent remarquer que les alimentations électriques ne sont pas très intéressantes. En fait, le contrôle numérique, les niveaux technologiques élevés et les nouvelles techniques de fabrication permettent à ce marché de suivre les demandes de l’industrie électronique, voire même de les devancer.