Face à cela, l’automatisation avancée et la réduction des interventions humaines, alliées à des fonctionnalités qui améliorent l’efficacité et la flexibilité, permettent d’augmenter considérablement la productivité.

Face à cela, l’automatisation avancée et la réduction des interventions humaines, alliées à des fonctionnalités qui améliorent l’efficacité et la flexibilité, permettent d’augmenter considérablement la productivité.

.

Les « choses » intelligentes s’immiscent de plus en plus dans notre quotidien. Or une forte automatisation de la fabrication est indispensable pour produire le nombre d’unités nécessaires à un prix abordable et les incorporer dans des équipements tels que des appareils, des bâtiments, des véhicules et des commandes industrielles.

Il est aussi essentiel de réduire les interventions humaines au moment de la configuration et des changements de produits sur les lignes de montage en surface à grande vitesse, afin d’éviter les erreurs, les retards et les temps non productifs lorsque les machines sont arrêtées. En Europe, où la fabrication de produits destinés à des applications industrielles, de communication, médicales et automobiles de pointe est très diversifiée, la réduction de la charge de travail liée aux changements de produits contribue à améliorer considérablement la productivité.

Plusieurs approches peuvent porter leurs fruits, en combinant des logiciels de gestion de la production, qui réduisent au minimum les paramétrages nécessaires lors des changements de produits, et des fonctionnalités supplémentaires intégrées dans les équipements eux-mêmes. Ces solutions permettent de soulager le personnel de certaines tâches laborieuses, comme le remplacement des têtes de placement ou le positionnement des pions de maintien. Des innovations permettent quant à elles d’effectuer certaines tâches de routine, comme le réapprovisionnement des bobines de composants, sans interrompre la production.

L’utilisation d’outils logiciels pour créer les plannings de production et optimiser l’utilisation des équipements est incontournable. Les outils fournis par les équipementiers peuvent se révéler particulièrement utiles s’ils englobent à la fois les machines de sérigraphie, de placement et d’inspection. Ils peuvent ainsi évaluer les exigences de production globales et les capacités de chaque ligne et de chaque machine pour paramétrer les chargeurs en fonction des différents produits à fabriquer. Une planification intelligente limite le nombre de changements nécessaires, et ainsi les arrêts et interventions humaines pour une production donnée. Plusieurs packages sont disponibles : les outils de programmation et de planification, l’assistance à la production, et la collaboration M2M, sont par exemple inclus dans le logiciel de fabrication intelligente YSUP de Yamaha.

Les fabricants ont toutefois besoin d’outils supplémentaires pour réduire au minimum les arrêts machines et continuer à gagner en productivité. À chaque fois qu’une nouvelle configuration nécessite une autre tête sur la machine de placement pour manipuler des composants spéciaux, ou que les chargeurs doivent être remplacés ou réapprovisionnés, la machine concernée, et souvent la ligne entière, doivent être arrêtées pour permettre aux opérateurs qualifiés de réaliser cette tâche.

Plusieurs approches sont envisageables pour y remédier. Il est possible d’installer plusieurs machines de placement en ligne, chacune étant configurée de manière optimale pour placer certaines catégories de pièces : une machine de type chip shooter dédiée au placement des petits composants courants, comme les composants CMS passifs, peut par exemple être installée à côté d’une machine de placement plus flexible, capable de traiter un plus large éventail de composants.

Lorsque le budget et l’espace sont limités, les fabricants peuvent avoir intérêt à utiliser une seule machine de placement flexible pour réaliser les différentes opérations de placement. Yamaha a conçu la machine de placement nouvelle génération YRM20, dotée de nouvelles fonctions qui augmentent la flexibilité et automatisent des processus traditionnellement chronophages et réalisés manuellement.

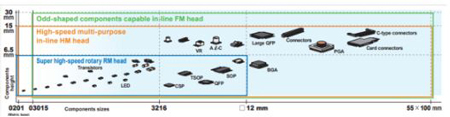

L’YRM20 repose sur le concept de solution à une tête de Yamaha, qui offre désormais une productivité supérieure grâce à la tête RM rotative à grande vitesse (Illustration 1). Cette tête atteint une vitesse de 115 000 composants/heure et peut placer des éléments allant des puces CMS 0201 mm aux plus gros composants de 12 mm x 12 mm et 6,5 mm de haut. Elle est donc capable de placer à très grande vitesse des composants tels que des grosses LED ou des circuits intégrés courants, comme les boîtiers CSP, QFP et TSOP. De nouveaux chargeurs optimisés peuvent aussi servir à fournir les pièces à grande vitesse et à assurer une prise précise en complément de la tête RM.

La tête HM universelle de Yamaha étend quant à elle la gamme de composants aux plus gros éléments comme les condensateurs électrolytiques, les matrices de billes (BGA) et différents types de connecteurs. Une troisième option, la tête FM ultra-flexible, est adaptée à une gamme de composants encore plus variée, y compris les composants larges et hauts avec des dimensions maximales de 55 mm x 100 mm et 30 mm de haut. L’Illustration 2 résume les types de composants que chaque tête peut placer.

Illustration 2. La tête RM et ses 115 000 composants/heure, ainsi que les autres têtes, couvrent toute la gamme des composants CMS.

La machine de placement YRM20 se décline avec 1 ou 2 portique(s), si les utilisateurs veulent faire fonctionner deux têtes en même temps. Pour optimiser le rendement avec une configuration à deux têtes, Yamaha a repris la technologie de déplacement Overdrive dont étaient équipées les machines de placement à grande vitesse de la famille Sigma. La fonction Overdrive améliore la productivité car elle permet aux deux têtes de travailler ensemble avec le moins d’interférences possible (Illustration 3). L’YRM20 a également emprunté le convoyeur dual-stage à la technologie Sigma, d’où sa compatibilité avec un spectre toujours plus large de cartes (jusqu’à 510 mm de largeur), ce qui réduit nettement le temps nécessaire aux changements de production.

La machine de placement YRM20 se décline avec 1 ou 2 portique(s), si les utilisateurs veulent faire fonctionner deux têtes en même temps. Pour optimiser le rendement avec une configuration à deux têtes, Yamaha a repris la technologie de déplacement Overdrive dont étaient équipées les machines de placement à grande vitesse de la famille Sigma. La fonction Overdrive améliore la productivité car elle permet aux deux têtes de travailler ensemble avec le moins d’interférences possible (Illustration 3). L’YRM20 a également emprunté le convoyeur dual-stage à la technologie Sigma, d’où sa compatibilité avec un spectre toujours plus large de cartes (jusqu’à 510 mm de largeur), ce qui réduit nettement le temps nécessaire aux changements de production.

Illustration 3. La technologie de déplacement Overdrive de Yamaha, issue de la famille Sigma, permet à deux têtes de fonctionner indépendamment et d’interagir parfaitement.

L’automatisation de plusieurs étapes nécessaires lors des changements de produits contribue également à réduire les interventions humaines, à gagner du temps et à éviter des erreurs. Le basculement de programme automatique évite aux opérateurs d’avoir à chercher le programme à charger. Il leur suffit de scanner le code-barres de la prochaine carte à produire pour retrouver le bon programme. Couplés aux autres outils, le basculement de programme automatique et le changement automatique des pions de maintien des cartes, qui soulève les pions nécessaires pour maintenir la carte pendant le placement des composants, simplifient et accélèrent le processus de changement de production.

Les feeders à chargement automatique viennent compléter le tout. Ils aident les opérateurs à changer rapidement les bobines de composants dès qu’elles sont vides, en veillant à ce que la nouvelle bande de transport soit correctement insérée sans avoir à arrêter la machine. Avec les feeders à chargement automatique ALF de Yamaha, une nouvelle bande peut être insérée directement en à peine cinq secondes.

Avec l’YRM20, les changements de production sans arrêt de ligne sont désormais possibles même avec des composants en plateaux, tels que les circuits intégrés et les connecteurs de grande taille. Le système intelligent de gestion des plateaux en continu eATS fournit ces composants au fur et à mesure, avec une procédure de réapprovisionnement simplifiée. Il est possible de mettre en place une seule palette ou un magasin complet de 10 palettes à la fois sans arrêter la machine, d’où un gain de productivité considérable.

Les interventions humaines peuvent être fortement réduites, notamment les paramétrages de configuration des équipements, les changements des têtes de placement et le réapprovisionnement des composants, désormais compatible à la fois avec les composants en plateaux et en bobines. Il en résulte une baisse du nombre d’erreurs et un temps de fonctionnement des équipements supérieur, ce qui contribue à accroître la productivité.

Les opérateurs expérimentés, qui n’ont plus à effectuer ces tâches de routine, peuvent se concentrer sur des rôles plus critiques et mettre à profit leurs compétences et leur jugement, notamment pour diagnostiquer (et résoudre) rapidement les causes des éventuels arrêts. D’autres outils sont disponibles, par exemple le logiciel QA Option de Yamaha, qui associe le meilleur de l’expérience humaine à l’automatisation de pointe pour atteindre le but ultime : une meilleure productivité.