L’électronique de puissance, qui est l’électronique appliquée à la gestion des courants élevés, est de plus en plus présente dans l’industrie électronique. Que ce soit pour l’industrie automobile avec l’électrification du parc automobile, mais également avec l’électrification des différentes industries aéronautiques, militaire, Lightning et médicales principalement.

L’électronique de puissance, qui est l’électronique appliquée à la gestion des courants élevés, est de plus en plus présente dans l’industrie électronique. Que ce soit pour l’industrie automobile avec l’électrification du parc automobile, mais également avec l’électrification des différentes industries aéronautiques, militaire, Lightning et médicales principalement.

Ces usages dans l’électronique impliquent des contraintes à prendre en compte pour garantir la qualité et la fiabilité, que ce soit au niveau du design comme de l’assemblage des cartes.

L’électronique de puissance se différencie souvent de l’électronique dite traditionnelle en se caractérisant souvent par :

Une différence au niveau des circuits imprimés (PCB) avec possiblement :

![]() Des épaisseurs de substrats diélectriques pouvant être plus important pour un meilleur isolement électrique

Des épaisseurs de substrats diélectriques pouvant être plus important pour un meilleur isolement électrique

![]() Des épaisseurs de cuivre plus importantes – (on constate fréquemment l’utilisation d’épaisseurs de cuivre de 70µm – 120 µm sur ces applications de puissance contre 18 à 35 µm sur des usages dits plus traditionnels). Cette épaisseur de cuivre supérieure va permettre le passage de courant plus élevés et éviter d’atteindre la tension de claquage ou la délamination de la piste.

Des épaisseurs de cuivre plus importantes – (on constate fréquemment l’utilisation d’épaisseurs de cuivre de 70µm – 120 µm sur ces applications de puissance contre 18 à 35 µm sur des usages dits plus traditionnels). Cette épaisseur de cuivre supérieure va permettre le passage de courant plus élevés et éviter d’atteindre la tension de claquage ou la délamination de la piste.

![]() Des designs de pistes et des distances d’isolement électrique entre pistes plus importantes, toujours pour faire passer des courants plus élevés et éviter des arcs électriques

Des designs de pistes et des distances d’isolement électrique entre pistes plus importantes, toujours pour faire passer des courants plus élevés et éviter des arcs électriques

![]() Des substrats spécifiques comme l’aluminium recouvert d’un diélectrique pour des applications nécessitant de fortes dissipations thermiques

Des substrats spécifiques comme l’aluminium recouvert d’un diélectrique pour des applications nécessitant de fortes dissipations thermiques

et une différence au niveau des composants utilisés dont le design est adapté spécifiquement pour la puissance avec souvent :

![]() Des boîtiers de composants ayant des dimensions plus importantes que leurs équivalents utilisés pour l’électronique dite traditionnelle

Des boîtiers de composants ayant des dimensions plus importantes que leurs équivalents utilisés pour l’électronique dite traditionnelle

![]() Des boîtiers de composant métalliques

Des boîtiers de composant métalliques

![]() Des dissipateurs thermiques directement intégrés sur les composants ou ajoutés à proximité

Des dissipateurs thermiques directement intégrés sur les composants ou ajoutés à proximité

![]() Davantage de composants traversants que de composants CMS et donc cartes mixtes.

Davantage de composants traversants que de composants CMS et donc cartes mixtes.

L’ensemble de ces caractéristiques ont des incidences importantes sur les profils thermiques à mettre en œuvre pour garantir l’objectif toujours recherché des industriels de qualité et de fiabilité des productions réalisées.

Généralement, ces caractéristiques auront tendance à augmenter l’inertie et la dissipation thermique et donc l’absorption d’énergie des éléments de la carte qui la composent, ce qui est un point essentiel à prendre en compte dans le design du PCB et les paramètres à mettre en œuvre lors de l’assemblage. Pour aller plus loin sur le design des PCB, nous vous invitons à vous référer notamment aux normes IPC-2221 / IPC-2222 / IPC-2152 / IPC-J-STD-001H / IPC-A-610H / IPC-J-STD001HA et IPC-A-610HA

Pour ce qui concerne l’assemblage, beaucoup de composants de l’électronique de puissance sont des composants traversants et nécessitent des connecteurs. En électronique de puissance, beaucoup de cartes sont mixtes entre composants montés en surfaces (CMS) et composants traversants. Il est donc nécessaire en complément du process de brasage en four de refusion généralement utilisé pour les CMS, d’utiliser une autre méthode pour le brasage des composants traversants. Il y a alors 4 techniques qui s’offrent aux opérateurs :

![]() Le brasage intrusif en utilisant de la crème à braser ou des préformes de brasure (des préformes étant insérées entre le PCB et le composant). La carte est donc intégralement brasée lors du passage dans le four de refusion (CMS & traversants sont brasés en même temps). Cette technique est réservée généralement à quelques composants précis sur des lignes de production de masse en raison du temps d’étude et de qualification mais aussi du coût unitaire plus élevé que les autres techniques. Cette technique a le mérite d’être fiable et de garantir une bonne répétabilité une fois le process qualifié. L’inertage, souhaitable pour l’électronique de puissance, sera assuré par un four de refusion offrant cette fonctionnalité, tel qu’un four de refusion phase vapeur ou un four sous inertage par azote.

Le brasage intrusif en utilisant de la crème à braser ou des préformes de brasure (des préformes étant insérées entre le PCB et le composant). La carte est donc intégralement brasée lors du passage dans le four de refusion (CMS & traversants sont brasés en même temps). Cette technique est réservée généralement à quelques composants précis sur des lignes de production de masse en raison du temps d’étude et de qualification mais aussi du coût unitaire plus élevé que les autres techniques. Cette technique a le mérite d’être fiable et de garantir une bonne répétabilité une fois le process qualifié. L’inertage, souhaitable pour l’électronique de puissance, sera assuré par un four de refusion offrant cette fonctionnalité, tel qu’un four de refusion phase vapeur ou un four sous inertage par azote.

![]() Le brasage au fer à braser manuel : les composants traversants sont brasés à l’aide d’un fer à braser (station de brasage) (communément appeler fer à souder) hors ligne. Cette technique en Europe est toujours utilisée mais généralement réservée soit aux prototypages et petites productions soit à la réparation. La facilité de mise en œuvre est souvent le choix de cette technique qui cependant est plus compliquée à maîtriser pour la reproductibilité et ne permet pas des montées en cadences importantes. De plus, il est difficile de proposer l’inertage avec cette méthode. Il est à noter que les fers doivent généralement être adaptés à ce genre d’application notamment avec des puissances et des pannes adaptées à une dissipation et inertie thermique plus importante. Les technologies de fer à induction répondent à cette problématique. Les gamme METCAL (séries MX & CV) sont parfaitement adaptées à ces applications.

Le brasage au fer à braser manuel : les composants traversants sont brasés à l’aide d’un fer à braser (station de brasage) (communément appeler fer à souder) hors ligne. Cette technique en Europe est toujours utilisée mais généralement réservée soit aux prototypages et petites productions soit à la réparation. La facilité de mise en œuvre est souvent le choix de cette technique qui cependant est plus compliquée à maîtriser pour la reproductibilité et ne permet pas des montées en cadences importantes. De plus, il est difficile de proposer l’inertage avec cette méthode. Il est à noter que les fers doivent généralement être adaptés à ce genre d’application notamment avec des puissances et des pannes adaptées à une dissipation et inertie thermique plus importante. Les technologies de fer à induction répondent à cette problématique. Les gamme METCAL (séries MX & CV) sont parfaitement adaptées à ces applications.

![]() Le brasage au fer à braser semi-automatique ou automatique par des robots de brasage : Les avantages et inconvénients de cette méthode sont sensiblement les mêmes qu’avec le brasage manuel. Il est à noter cependant que l’inertage peut être mis en œuvre plus facilement. Pour les montées en cadences, cela reste compliqué notamment s’il y a un grand nombre de composants à braser sur la carte (coefficient « takt time » alors défavorable).

Le brasage au fer à braser semi-automatique ou automatique par des robots de brasage : Les avantages et inconvénients de cette méthode sont sensiblement les mêmes qu’avec le brasage manuel. Il est à noter cependant que l’inertage peut être mis en œuvre plus facilement. Pour les montées en cadences, cela reste compliqué notamment s’il y a un grand nombre de composants à braser sur la carte (coefficient « takt time » alors défavorable).

Le brasage à la vague : les vagues traditionnelles sont idéales pour les cartes disposants d’une face complète à braser en traversant et pour la masse production. A défaut, des contraintes s’imposent à l’implantation des composants CMS du côté des traversants tant au niveau du design que du montage. Côté design, il faut prendre en compte le sens de passage dans la vague pour permettre de garantir un brasage conforme. Côté montage cela implique alors une étape supplémentaire pour le collage des composants avant le passage à la vague pour que les composants ne tombent pas lors du contact avec l’alliage en fusion. Cette dernière technique de collage des composants est souvent réservée à la production de masse en raison des contraintes à la mise en œuvre. Une autre technique consiste à utiliser un cadre de brasage sélectif qui masquera les composants CMS qui auront été brasés en refusion coté source de brasure. Les vagues sont tout à fait compatible au process de l’inertage par azote. Elles présentent cependant une difficulté notable pour les applications d’électronique de puissance. En effet, les gros dissipateurs thermiques et les gros condensateurs vont nécessiter un temps d’exposition dans la vague plus important que les petits composants pour atteindre la température de brasage ; dans ce cas les composants plus petits subiront un stress thermique avec comme conséquences de pannes instantanées ou pannes latentes.

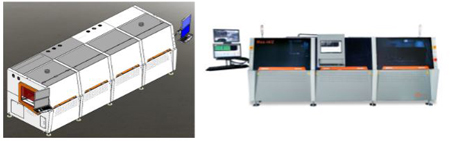

Brasage sélectif Hors ligne et en ligne : la technique du brasage sélectif permet d’utiliser la technique du brasage à la vague mais localement. Les composants CMS sont eux brasés selon la méthode traditionnelle à l’aide d’un four de refusion. Après l’insertion des composants traversants, la carte est fluxée et préchauffée pour activer le flux et permettre à la carte et ses composants de monter en température. Une vague d’alliage qui émane d’une buse dont le diamètre est défini en fonction du besoin forme la vague. La buse est entourée d’un flux d’azote garantissant l’inertage et par déplacement de la carte, la buse brase uniquement les composants traversants. Pour les emplacements les plus complexes, des cadres spéciaux peuvent être configurés pour protéger les CMS adjacents. L’avantage de cette technique est qu’elle est parfaitement adaptée au prototypage, à la petite production ou la production de masse en ligne. Des versions dédiées à l’électronique de puissance sont disponibles sur le marché ce qui est le cas avec le fabricant SASINNO.

Les difficultés principalement rencontrées dans l’électronique de puissance lors du brasage de traversants sont les suivantes :

L’inertage permet de chasser l’oxygène lors du processus de brasage et de prévenir l’oxydation. Le procédé intervient en fonction des process d’inertage utilisés soit par suppression de l’air, soit par remplacement de l’oxygène contenu dans l’air par un gaz neutre. Ces process d’inertage sont mis en œuvre soit par le brasage en phase vapeur, soit le brasage par dépression ou encore le brasage en atmosphère saturée en azote. L’inertage permet de réduire grandement l’oxydation dans le temps et d’améliorer la brasabilité des circuits et des composants et donc la fiabilité du produit final. L’oxydation à son extrême peut fragiliser les brasures et conduire à des faux contacts voir des ruptures des joints de brasure lors de l’utilisation de courants forts. De plus le travail en atmosphère inertée limitera fortement la formation de scories au niveau du bain et le bouchage des buses

L’inertage permet de chasser l’oxygène lors du processus de brasage et de prévenir l’oxydation. Le procédé intervient en fonction des process d’inertage utilisés soit par suppression de l’air, soit par remplacement de l’oxygène contenu dans l’air par un gaz neutre. Ces process d’inertage sont mis en œuvre soit par le brasage en phase vapeur, soit le brasage par dépression ou encore le brasage en atmosphère saturée en azote. L’inertage permet de réduire grandement l’oxydation dans le temps et d’améliorer la brasabilité des circuits et des composants et donc la fiabilité du produit final. L’oxydation à son extrême peut fragiliser les brasures et conduire à des faux contacts voir des ruptures des joints de brasure lors de l’utilisation de courants forts. De plus le travail en atmosphère inertée limitera fortement la formation de scories au niveau du bain et le bouchage des buses

Lors du brasage, si le composant et le PCB ne sont pas à la même température (ou encore si des impuretés ou une oxydation sont déjà présentes avant l’assemblage), il peut y avoir une brasure sèche. Ce défaut peut être difficilement reconnaissable car un test électrique peut s’avérer concluant. Cependant avec le temps une oxydation peut intervenir entre la brasure et le PCB ou la patte du composant et causer des pannes aléatoires. Le passage d’un courant fort sur une brasure sèche peut conduire à un arc ou un claquage (rupture) net du joint brasé.

Lorsque les composants et la carte qui doivent être brasés ne sont pas à bonne température et / ou qu’au contact de l’alliage l’inertie thermique de la vague est insuffisante, l’alliage peut se figer trop rapidement. La quantité d’alliage déposée est alors trop faible pour être électriquement fonctionnelle (de manière conforme) et le joint de brasure non uniforme. Les brasures froides se reconnaissent visuellement assez facilement. Les tests électriques peuvent être concluants mais le manque d’alliage ne permettra pas, du moins durablement, le passage de courants forts.

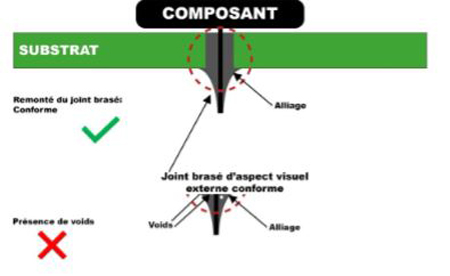

Ces cavités peuvent se former pendant le processus de brasage et piéger de l’air ou des résidus tel que des résidus de flux. Il est nécessaire de travailler avec des flux adaptés et de s’assurer de l’absence d’impuretés et d’oxydation. La mise au point du profil thermique sera également déterminant pour en prévenir la formation. Il convient alors pour limiter les voids de maîtriser le process avec une grande répétabilité. En refusion travailler sous vide (phase vapeur ou convection) permet de diminuer de façon significative les taux de voids dans les joints brasés mais ces procédés ne sont pas envisageables à la vague. Seule une inspection au rayon X peut permettre de valider l’absence de ces cavités d’un joint brasé. L’absence de voids est un élément essentiel pour l’électronique de puissance à ne pas négliger. La présence de ces cavités aura pour conséquences de modifier le gradient thermique et les lignes de courant. Cela se traduira notamment par une

modification de la résistance électrique et concrètement des échauffements pouvant conduire à des ruptures des joints brasés. Pour aller plus loin nous vous proposons de vous référer à l’étude de l’impact de micro- cavités (voids) dans les attaches de puces des modules électroniques de puissance de Son Ha Tran – Université Paris Saclay (COmUE), 2015. Français. NNT : 2015SACLN010ff. tel-01266057.

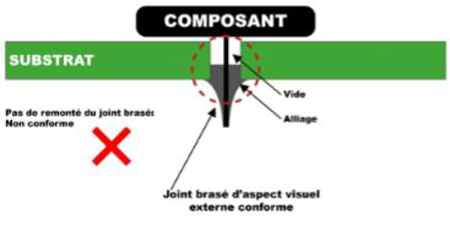

Il est indispensable pour avoir des joints brasés conformes, opérants et fiables d’avoir une bonne remontée de l’alliage des joints de brasure le long de la patte du composant dans l’épaisseur du substrat diélectrique utilisé. Le joint brasé présent sur la face de la source de brasure (face visible) peut tout à fait être visuellement parfaitement conforme sans que l’alliage ne soit remonté le long des pattes du composant. Une bonne remontée permet de garantir le passage de courants forts en limitant les échauffements dus au passage du courant et donc de garantir l’absence d’arcs électriques et rupture des joints brasés ou pire de la patte du composant. Pour éviter ce phénomène, le design est en lui-même important à savoir définir un diamètre approprié pour la patte du composant, utiliser des freins thermiques sur les trous reliés à des plans de masse, surélever les composants pour ne pas obstruer les trous et gêner les remontées d’alliage. Ensuite, le préchauffage est un élément essentiel et crucial. En effet, il faut impérativement que l’alliage lors de la remontée ne soit pas refroidi et donc figé par la température du diélectrique ou du composant. Cela implique donc également un pot de brasure (fam. pot de soudure) ayant une inertie thermique suffisante. L’avantage du brasage sélectif pour ce dernier problème, notamment par rapport à la vague traditionnelle, est que l’on peut choisir un réglage différent et donc optimal pour chacun des composants (vitesses de passage dans la vague par exemple). Des vagues sélectives avec des dispositifs de préchauffage plus performants que pour l’électronique dite traditionnelle sont disponibles sur le marché pour permettre de garantir sur l’ensemble des difficultés vues ci-dessus une fiabilité et une répétabilité parfaite ce qui est le cas de la gamme de brasage sélectif SASINNO reconnues depuis quelques année pour la qualité et l’innovation de ses équipements, en atteste le Global Technology Award dans la catégorie « Soldering » (brasage) décerné en 2020.

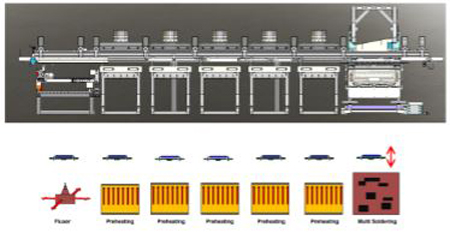

Sasinno propose des équipements de brasage sélectif parfaitement adaptés à l’électronique de puissance. Des solutions de préchauffage mixte (infrarouge & chauffage par convection) sont mises en œuvre sur les équipements en ligne et pour les applications les plus exigeantes. La marque est en mesure d’effectuer des designs spécifiques sur cahier des charges. SASINNO a développé par exemple le système de brasage sélectif en ligne MAStamp-151 qui a permis de répondre à une application client spécifique exigeante pour le brasage de cartes de chargeurs d’alimentation pour l’industrie automobile. Cette application à forte contraintes avec une carte de 200 mm de hauteur et un poids individuel de 15 Kg pour une production de masse a été rendue possible grâce aux 5 zones de préchauffage supérieures et inférieures et au convoyeur pouvant accepter jusqu’à 107 Kg de charge répartie sur l’ensemble des 7 zones ! (Soit zone 1 : fluxage, zones 2 à 6 : préchauffage haut & bas en technologie mixte [infrarouge & convection], zone 7 : brasage sélectif).

Il est à noter que des besoins spécifiques comme des convoyeurs dual-line ou des pots de soudures complémentaires sont possibles sur demande. L’ensemble de la gamme Sasinno est toujours proposé avec inertage sous azote de série.