Initialement développées pour des composants électroniques, les méthodes de fiabilisation s’étendent aux cartes et boîtiers électroniques et même à des applications plus « grands publics » telles que des respirateurs artificiels, des écrans d’ordinateur… L’une des méthodes les plus en vogue est la méthode HALT et HASS. Apparue tout d’abord aux US, elle consiste en une recherche des limites réelles du produit basées sur sa capacité à résister à des contraintes environnementales telles que les vibrations aléatoires, des températures froides et chaudes.

Les besoins

Avec l’augmentation des spécifications et des exigences

des clients il est primordial :

![]() De réduire le temps de développement du produit

De réduire le temps de développement du produit

![]() D’augmenter la fiabilité du produit

D’augmenter la fiabilité du produit

![]() De réduire les retours SAV et autres défauts de jeunesse

catastrophiques en coût et image de marque.

De réduire les retours SAV et autres défauts de jeunesse

catastrophiques en coût et image de marque.

Il n’est plus suffisant de mesurer la fiabilité d’un produit et de réaliser un simple test de bon fonctionnement avant la distribution. Il devient nécessaire de construire la fiabilité dès l’étude amont autour du produit. Les essais HAST tels que le HALT et le HASS le permettent.

Comme pour un athlète, plus la robustesse est construite tôt, plus le produit sera fiable et moins le coût sera important.

Qu’est-ce qu’un essai aggravé HAST ? Le HAST (Highly Accelerated Stress Test, essais aggravé) est un process appliquant des niveaux croissants de contraintes (au-delà de l’environnement pour lequel il est prévu), durant une courte durée afin de mettre en évidence les faiblesses du design et du process.

Principe de la contrainte par palier

Principe de la contrainte par palier

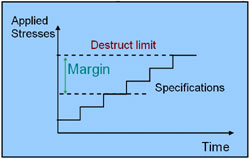

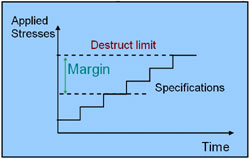

Le HAST est basé sur le principe de la contrainte par paliers. Différents stress sont combinés et augmentés (mécanique, thermique, électrique) pour accélérer la découverte de défauts sur le produit.

Ce type d’essai est d’abord centré sur la très rapide mise en évidence de défauts. Puis des actions correctives sont implémentées pour accroître rapidement la robustesse du produit. Ainsi, le produit est capable de supporter des contraintes bien plus grandes que celles qu’il subira durant son cycle de vie normal.

Cette méthode est utilisée dès la phase de design pour mettre en évidence des problèmes de conception. Mais également durant la phase de production pour déceler les erreurs de process.

Le HALT & HASS Poussée dans l’aéronautique par AIRBUS et BOEING, cette méthode tend à devenir la plus utilisée dans la mise en place de la robustesse.

Des moyens environnementaux combinés dédiés, un temps d’essai de l’ordre de la semaine, associé à une surveillance du produit en cours d’essai sont les clés du succès d’une méthode rapide et efficace.

Le HALT permet de faire en une semaine ce que d’autres essais environnementaux font en plusieurs mois.

Enceinte HALT & HASS

Enceinte HALT & HASS

Environnement thermique

:

![]() -100°C à +200°C

-100°C à +200°C

![]() Variation de température

de 70°C/min

Variation de température

de 70°C/min

![]() Cryogénie par azote

liquide

Environnement : vibratoire

:

Cryogénie par azote

liquide

Environnement : vibratoire

:

![]() Vibrations aléatoires

6 degrés de liberté

Vibrations aléatoires

6 degrés de liberté

![]() 50 Grms entre 10 et

10000Hz

50 Grms entre 10 et

10000Hz

![]() up to 50 Grms

up to 50 Grms

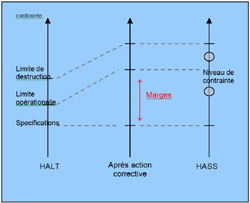

HALT : Highly Accelerated Life Test Cet essai intervient durant la phase de design du produit. Il permet de mettre en évidence des défauts de conception par l’application de contraintes combinées allant bien au-delà des spécifications des produits. Les défauts trouvés sont analysés puis corrigés par le biais d’actions correctives souvent très simples à mettre en oeuvre mais non évidentes à déceler.

Exemple de produit dans une enceinte HALT & HASS

subissant des contraintes thermo-mécaniques

Exemple de produit dans une enceinte HALT & HASS

subissant des contraintes thermo-mécaniques

HASS : Highly Accelerated Stress Screening Cet essai intervient durant la phase de production des produits. Un profil est appliqué durant 4h (appelé déverminage) durant lesquelles il subit des variations thermiques, des vibrations aléatoires, des stress électriques. Ce profil permet de transformer des faiblesses existantes sur le produit en défauts mesurables. Ainsi des produits potentiellement défectueux ne sont pas distribués, et des coûts SAV sont ainsi évités.

Quels sont les gains du HALT et du HASS ?

La connaissance précise des marges permettent de définir le bon profil de déverminage. Un profil trop faible (non déterminé à l’aide du HALT) ne permet pas de déceler des faiblesses de production de façon efficace. Ainsi un HASS efficace permet de réduire fortement et dans un temps record le nombre de retour SAV. Les produits sont plus robustes grâce au HALT, l’image de marque est donc améliorée

Benoit PACCHIANA, responsable du pole essais d’ACTEQ