![]() Renesas Electronics Corporation, l’un des principaux fournisseurs de solutions avancées à base de semi-conducteurs, a annoncé aujourd’hui que Renesas et l’usine Hino de GE Healthcare Japon avaient effectué ensemble des tests utilisant la "solution d’unité IA" de Renesas. La solution d’unité IA est l’une des solutions e-AI (intelligence artificielle embarquée) de Renesas pour la fabrication d’équipements permettant d’adapter l’IA aux équipements embarqués des points de terminaison. À la suite de ces tests, il a été vérifié que le rendement de production dans le processus applicable pouvait être augmenter jusqu’à 99.5% en réduisant les éléments insatisfaisants, et que cette technologie était capable d’améliorer considérablement la productivité. Bien que Renesas ait déjà effectué des tests dans ses propres usines, ce test de démonstration a démontré que la "solution d’unité IA" de Renesas est également efficace dans les usines d’autres sociétés.

Renesas Electronics Corporation, l’un des principaux fournisseurs de solutions avancées à base de semi-conducteurs, a annoncé aujourd’hui que Renesas et l’usine Hino de GE Healthcare Japon avaient effectué ensemble des tests utilisant la "solution d’unité IA" de Renesas. La solution d’unité IA est l’une des solutions e-AI (intelligence artificielle embarquée) de Renesas pour la fabrication d’équipements permettant d’adapter l’IA aux équipements embarqués des points de terminaison. À la suite de ces tests, il a été vérifié que le rendement de production dans le processus applicable pouvait être augmenter jusqu’à 99.5% en réduisant les éléments insatisfaisants, et que cette technologie était capable d’améliorer considérablement la productivité. Bien que Renesas ait déjà effectué des tests dans ses propres usines, ce test de démonstration a démontré que la "solution d’unité IA" de Renesas est également efficace dans les usines d’autres sociétés.

Les solutions d’unité IA pour les équipements de fabrication, premier produit des solutions e-AI de Renesas, implémentent la détection de pannes et la maintenance prédictive et sont installées sur des équipements ou des machines existants en tant qu’unité d’IA complémentaire. Il est possible d’adapter des modèles de réseaux neuronaux préformés (modèles dans lesquels l’apprentissage est achevé) dans un délai aussi court qu’un jour, et la séquence du traitement de l’IA, de la collecte des données du capteur au traitement de ces données, à l’analyse et à l’évaluation/jugement, peut être effectué en temps réel. Cela permet de détecter immédiatement dans l’usine des erreurs et des défauts minimes qui n’étaient auparavant pas détectés. Par conséquent, non seulement les efforts inutiles sont évités, mais ils contribuent également à accroître la valeur du produit final, par exemple en améliorant la qualité des produits.

En sachant que Renesas a pu confirmer ces effets grâce à des tests, Renesas a l’intention de déployer ses solutions d’unité IA à l’échelle mondiale. Des propositions seront faites non seulement pour le type de solution e-AI ajoutée aux machines de production existantes, mais également pour les types de solutions pouvant être inclus dans les machines de fabrication à l’avance. Renesas s’engage à rendre les usines du monde plus intelligentes en développant notre gamme de solutions e-AI pour accélérer l’intelligence des points de terminaison.

L’usine Hino de GE Healthcare au Japon fabrique des équipements médicaux tels que des appareils CT, MR et à ultrasons. Parmi les quelque 450 sites de production du groupe GE dans le monde, l’usine Hino est réputé pour son utilisation des technologies IoT et sa productivité élevée. Il a été sélectionné comme l’un des sept premiers sites à prendre l’initiative "Brilliant Factory" de GE. Depuis son inauguration en 1982, cette usine a ouvert la voie à des initiatives de pointe.

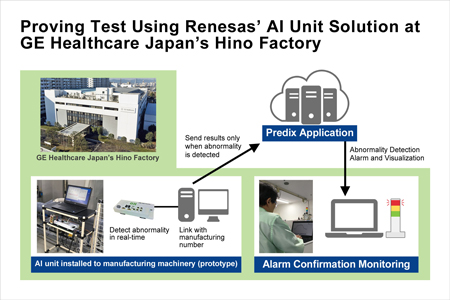

À l’usine Hino de GE Healthcare au Japon, des unités d’IA ont été installées dans les équipements de fabrication et des tests ont été effectués pour détecter rapidement les problèmes en utilisant la détection de pannes et pour détecter les éléments insatisfaisants produits. En particulier, un modèle préformé a été intégré dans les prototypes d’unités d’IA et monté sur l’équipement de fabrication. Les états de traitement qui n’ont pas pu être compris dans le passé peuvent maintenant être vus en mesurant les données de la forme d’onde du signal envoyées de l’équipement de fabrication de manière extrêmement détaillée. Étant donné que l’équipement d’extrémité a déterminé s’il y avait une anomalie ou non et envoyé uniquement les résultats du test d’anomalie, il n’était pas nécessaire d’augmenter le volume de données de communication. Lorsqu’une forme d’onde anormale est détectée, une alarme est déclenchée en temps réel et la fabrication est temporairement arrêtée. Les tests ont prouvé que le rendement de production peut augmenter jusqu’à 99.5% en réduisant les éléments insatisfaisants et que la productivité peut être considérablement améliorée.

Ayant confirmé que la possibilité d’une occurrence insatisfaisante du produit pouvait être réduite en arrêtant immédiatement la production lorsqu’une anomalie est détectée et, par conséquent, en améliorant le rendement des produits, l’usine Hino de GE Healthcare au Japon prévoit maintenant d’appliquer les unités d’IA à un équipement de fabrication de masse. Il a été prouvé que la plate-forme IoT "Predix" pour applications industrielles fournies globalement par GE Digital avait déjà été adoptée à l’usine Hino, permettant de partager l’état des équipements de fabrication en téléchargeant en temps réel les résultats de jugement vers Predix sur le cloud. À l’avenir, Renesas et GE Healthcare Japan travailleront ensemble pour renforcer les connexions entre les solutions e-AI de Renesas et Predix et améliorer la productivité, par exemple en analysant les tendances à long terme des équipements de fabrication.

« De nombreux produits d’équipement médical fabriqués sur ce site sont des appareils coûteux, par conséquent l’amélioration du rendement des produits en réduisant les produits insatisfaisants est un thème d’amélioration constant. Parmi ces efforts, les produits qui ont fait l’objet de ces essais, étaient des produits pour lesquels les défauts et problèmes étaient jusqu’à présent détectés par l’expérience et les intuitions des travailleurs dans l’usine », a déclaré Kozaburo Fujimoto, Directeur de l’usine Hino, GE Healthcare Japon. « Nous sommes extrêmement heureux que cette expérience qui applique la solution d’unité IA de Renesas prouve qu’il est possible de mettre en œuvre des processus de fabrication qui ne dépendent pas des opérateurs humains et qu’il est possible d’augmenter le rendement de production. Nous espérons continuer à travailler sur cette approche et continuer à nous efforcer de fournir une excellente valeur à nos clients, du point de vue de la qualité, des délais de livraison et des coûts, grâce à des améliorations méticuleuses de la productivité. »

« Nous avons déjà adopté nos solutions d’unités IA dans le processus de gravure des semi-conducteurs à notre usine de Naka et avons produit des résultats dans la détection des anomalies et la maintenance prédictive des modifications chimiques », a déclaré Akira Denda, Vice-Président de la Division Industrial Automation Business de Renesas Electronics. « Dans le cadre de cette collaboration avec l’usine Hino de GE Healthcare, nous avons effectué des tests de démonstration dans des machines de production qui se déplacent mécaniquement et ont pu détecter des incidents et se connecter à Predix, la plate-forme industrielle IoT de GE. J’espère faire progresser l’adoption de tous les types de solutions e-AI sur les sites de production du monde entier et contribuer à améliorer la productivité de nos clients. »