Lorsqu’ils prennent des décisions en matière de technologie pour la maison ou le travail, par exemple pour de petits appareils grand public, des appareils ménagers, des équipements industriels, ou encore pour des véhicules hybrides ou électriques, ces acheteurs avisés associent meilleur rendement énergétique à performances élevées, coûts d’exploitation inférieurs, et empreinte environnementale inférieure.

Les progrès réalisés par les technologies de silicium et de conditionnement pour MOSFET, sont déterminants pour l’amélioration du rendement énergétique et la réduction de la chaleur dégagée lors de la conversion d’énergie. Historiquement, l’amélioration des performances de conduction s’est toujours faite aux dépens des performances de commutation, et inversement. Les toutes dernières technologies ’trench’ (tranchée) ont mis fin à cela, et permettent d’obtenir à la fois de meilleures performances de conduction et de meilleures performances de commutation. En ce qui concerne la technologie des dispositifs, les transistors MOSFET trench ont évolué selon plusieurs générations, chacune bénéficiant d’une amélioration au niveau de l’espacement des tranchées. Cela permet d’avoir des tranchées plus resserrées, donc une résistance à l’état passant par unité de surface de puce plus faible.

Dans le même temps, la capacitance des dispositif reste basse, ce qui est essentiel pour améliorer les performances de commutation et minimiser la charge sur le circuit grille-driver. Les MOSFET Toshiba UMOS IX-H de dernière-génération améliorent les facteurs de mérite comme RDS(ON) x A (Résistance à l’état passant multipliée par surface) et RDS(ON) x Ciss (résistance à l’état passant multipliée par capacité d’entrée), ce qui se traduit par une meilleure conduction et de plus faibles pertes grille-driver. En outre, la plus faible capacité de sortie (COSS) réduit la charge en sortie (QOSS) et conduit à un meilleur rendement de commutation.

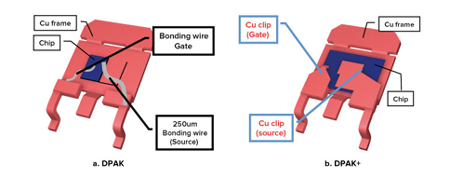

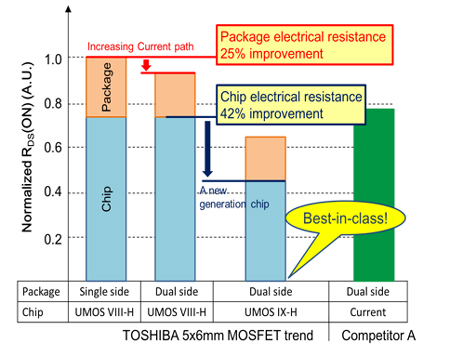

Les améliorations apportées par les toutes dernières puces silicium UMOS IX-H, par rapport à la génération UMOS VIII, ont permis de réduire de 42% la résistance électrique de la puce. Toshiba a lancé des transistors MOSFET canal-N 30V et 60V suite à l’introduction de sa technologie UMOS IX-H. Les dispositifs 30V présentent une RDS(ON) ultra-faible de 0.6 mΩ (maxi) pour VGS = 10V, et un COSS.typique de 2160 pF. Pour les MOSFET 60V, la RDS(ON) est de 1.3 mΩ et le COSS typique est de 960 pF. La technologie des boîtiers franchit une étape Les seules améliorations au niveau silicium, ne sont cependant pas suffisantes pour réaliser les progrès exigés par les marchés actuels. Des boîtiers plus avancés sont également nécessaires, non seulement pour minimiser les résistances électriques, mais aussi pour assurer une faible résistance thermique entre la jonction et l’extérieur, afin de permettre au dispositif de supporter un courant opérationnel plus élevé. Ces boîtiers donnent ainsi naissance à des systèmes plus compacts, avec une densité de puissance supérieure, qui permettent aux concepteurs d’imaginer des produits finaux plus petits et plus minces, sans compromettre la fiabilité globale. Les principaux développements de boîtier cherchent à améliorer le refroidissement et à éliminer les faiblesses connues des boîtiers de puissance traditionnels, comme les connexions "wirebond" (liaisons à fils) reliant la puce au "leadframe" . Ces wirebonds limitent la capacité de transport de courant, et sont aussi sujets à défaillance. Un nouveau boîtier de puissance DPAK+ a été développé, qui a les mêmes dimensions et la même forme que le DPAK conventionnel, mais utilise des "copper clips" (clips cuivre) pour connecter les broches grille et source directement aux électrodes métallisées de la puce. Ces clips cuivre se substituent aux fils de liaison en aluminium, et bénéficient d’une section importante et d’une plus grande zone de contact sur la puce. Ceci a permis une amélioration majeure de la résistance électrique du boîtier, et une réduction importante de la résistance de contact. Ceci réduit sensiblement les pertes RI2 liées au boîtier, et autorise aussi un courant maximum plus élevé. En outre, le rendement thermique et la fiabilité globale se trouvent améliorés. La Figure 1 compare les connexions de grille et de source plus efficaces de type "copper clip", aux liaisons "wirebonding" traditionnelles.

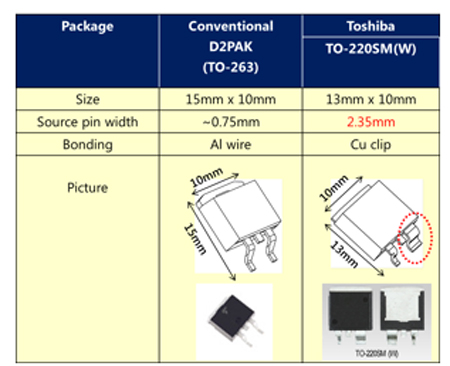

Le boîtier de puissance TO-220SM(W), qui dispose aussi de la technologie copper-clip, a la même forme qu’un D2PAK(TO-263) classique, mais avec une broche source plus de trois fois plus large. Ces améliorations boostent le courant nominal maximum à 200A, tout en réduisant de plus de 13% la place occupée sur la carte, avec seulement 13 x 10 mm.

Le boîtier de puissance TO-220SM(W), qui dispose aussi de la technologie copper-clip, a la même forme qu’un D2PAK(TO-263) classique, mais avec une broche source plus de trois fois plus large. Ces améliorations boostent le courant nominal maximum à 200A, tout en réduisant de plus de 13% la place occupée sur la carte, avec seulement 13 x 10 mm.

Une autre nouvelle technologie de boîtier, DSOP Advance, améliore grandement le rendement thermique malgré son format compact en utilisant à la fois le dessus et le dessous pour la dissipation thermique. Toshiba a présenté ses premiers MOSFET de puissance UMOS IX-H en boîtier DSOP Advance, qui ont le même encombrement de 5 x 6 mm qu’un SOP classique. Intérieurement, la métallisation correspondant à la source sur la face supérieure de la puce est connectée directement à une électrode grand-format sur le dessus du boîtier. Non seulement la surface supérieure du boîtier sert à dissiper la chaleur, mais elle permet à l’électrode drain en dessous d’être beaucoup plus grande que sur un SOP classique. Les dispositifs DSOP peuvent être utilisés avec un substrat FR4 normal et permettent de réduire sensiblement les températures système, en donnant aux concepteurs la liberté supplémentaire de spécifier des radiateurs plus petits.

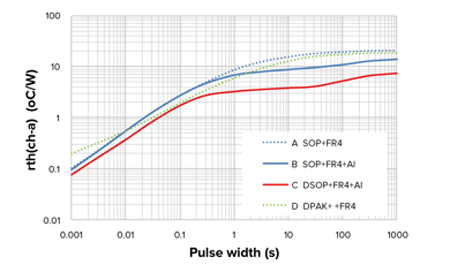

Le test comparé d’un DSOP Advance face à un SOP classique montre une amélioration de 26% de la résistance thermique (RTH). dynamique. La Figure 3 compare la RTH dynamique des deux boîtiers lorsque des courants de test avec des durées d’impulsion variables traversent le dispositif.

Une autre nouvelle technologie de boîtier, DSOP Advance, améliore grandement le rendement thermique malgré son format compact en utilisant à la fois le dessus et le dessous pour la dissipation thermique. Toshiba a présenté ses premiers MOSFET de puissance UMOS IX-H en boîtier DSOP Advance, qui ont le même encombrement de 5 x 6 mm qu’un SOP classique. Intérieurement, la métallisation correspondant à la source sur la face supérieure de la puce est connectée directement à une électrode grand-format sur le dessus du boîtier. Non seulement la surface supérieure du boîtier sert à dissiper la chaleur, mais elle permet à l’électrode drain en dessous d’être beaucoup plus grande que sur un SOP classique. Les dispositifs DSOP peuvent être utilisés avec un substrat FR4 normal et permettent de réduire sensiblement les températures système, en donnant aux concepteurs la liberté supplémentaire de spécifier des radiateurs plus petits.

Le test comparé d’un DSOP Advance face à un SOP classique montre une amélioration de 26% de la résistance thermique (RTH). dynamique. La Figure 3 compare la RTH dynamique des deux boîtiers lorsque des courants de test avec des durées d’impulsion variables traversent le dispositif.

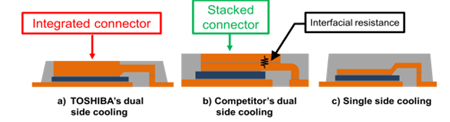

La Figure 4 compare la coupe transversale du DSOP Advance à celle du SOP classique et à celle d’un boîtier bi-face concurrent. La structure du boîtier concurrent ressemble beaucoup à celle du SOP classique, et utilise un connecteur empilé pour exposer la zone de contact sur la surface supérieure. Ce type de structure induit des résistances thermiques d’interface entre les éléments de la pile, comme indiqué, alors que DSOP Advance avec son connecteur intégré d’un seul tenant offre un meilleur rendement thermique.

La Figure 4 compare la coupe transversale du DSOP Advance à celle du SOP classique et à celle d’un boîtier bi-face concurrent. La structure du boîtier concurrent ressemble beaucoup à celle du SOP classique, et utilise un connecteur empilé pour exposer la zone de contact sur la surface supérieure. Ce type de structure induit des résistances thermiques d’interface entre les éléments de la pile, comme indiqué, alors que DSOP Advance avec son connecteur intégré d’un seul tenant offre un meilleur rendement thermique.

L’analyse des effets combinés de la technologie MOSFET UMOS IX-H et du DSOP Advance montre une amélioration de plus de 35% de RDS(ON), comme illustré en Figure 5.

Les autres boîtiers améliorés thermiquemet comme le SOP Advance, le TSON Advance ou le PS-8, n’optimisent la dissipation thermique que sur le dessous du dispositif, et conviennent aux applications à coût sensible avec des niveaux de puissance inférieurs. Le TSON Advance assure une dissipation thermique comparable à celle d’un SOP-8 de 5 x 6 mm, mais avec une empreinte 64% plus faible de 3.3 x 3.3 mm.

Le boîtier PS-8 de 2.8 x 2.9 mm à 8 broches plates est parfait pour les petits contrôleurs de moteur ou de solénoïde, qui sont couramment utilisés dans les systèmes automobiles, et son épaisseur n’est que de 0.8 mm. Toshiba a utilisé ce boîtier pour son driver de grille intégré TPD7104F, pour MOSFET à courant fort comme ceux de la nouvelle famille UMOS IX-H. Ce driver contient toute la logique de commande et les circuits de protection nécessaires, ainsi qu’une pompe de charge pour produire la tension servant à la commande de grille côté haut dans certaines applications PWM.

Pour accélérer le développement d’applications de commande moteur utilisant les tout derniers MOSFET et les tout derniers drivers, un certain nombre de cartes de référence sont disponibles, qui implémentent des commandes de type commutation sinusoïdale, PWM côté bas, ou pont en H.

Les autres boîtiers améliorés thermiquemet comme le SOP Advance, le TSON Advance ou le PS-8, n’optimisent la dissipation thermique que sur le dessous du dispositif, et conviennent aux applications à coût sensible avec des niveaux de puissance inférieurs. Le TSON Advance assure une dissipation thermique comparable à celle d’un SOP-8 de 5 x 6 mm, mais avec une empreinte 64% plus faible de 3.3 x 3.3 mm.

Le boîtier PS-8 de 2.8 x 2.9 mm à 8 broches plates est parfait pour les petits contrôleurs de moteur ou de solénoïde, qui sont couramment utilisés dans les systèmes automobiles, et son épaisseur n’est que de 0.8 mm. Toshiba a utilisé ce boîtier pour son driver de grille intégré TPD7104F, pour MOSFET à courant fort comme ceux de la nouvelle famille UMOS IX-H. Ce driver contient toute la logique de commande et les circuits de protection nécessaires, ainsi qu’une pompe de charge pour produire la tension servant à la commande de grille côté haut dans certaines applications PWM.

Pour accélérer le développement d’applications de commande moteur utilisant les tout derniers MOSFET et les tout derniers drivers, un certain nombre de cartes de référence sont disponibles, qui implémentent des commandes de type commutation sinusoïdale, PWM côté bas, ou pont en H.