La demande en électronique haute performance est en augmentation dans le monde entier, tirée par une demande plus élevée, par exemple des industries de l’électromobilité et de l’éclairage mondial. Ces différentes applications électroniques nécessitent des joints de soudure avec le moins de vides (voids) possible dans leur structure et leur connexion. Pour produire des joints de soudure avec très peu de voids de manière cohérente, les systèmes de brasage avec des chambres à vide sont essentiels pour éliminer les gaz contenus dans le joint de soudure une fois fondue.

La demande en électronique haute performance est en augmentation dans le monde entier, tirée par une demande plus élevée, par exemple des industries de l’électromobilité et de l’éclairage mondial. Ces différentes applications électroniques nécessitent des joints de soudure avec le moins de vides (voids) possible dans leur structure et leur connexion. Pour produire des joints de soudure avec très peu de voids de manière cohérente, les systèmes de brasage avec des chambres à vide sont essentiels pour éliminer les gaz contenus dans le joint de soudure une fois fondue.

Avec le système de soudage par convection VisionXP + Vac, Rehm Thermal Systems propose une solution écoénergétique avec une option de vide flexible. Le système de brasage par convection VisionXP + avec option de vide élimine les voids tandis que la soudure est toujours dans son état fondu optimal. Avec un vide inférieur à 100 mbar, des joints avec des taux de voids résiduels de 2% peuvent être atteints.

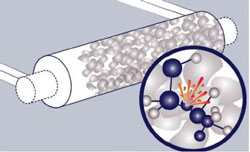

Le brasage sous vide est particulièrement adapté pour dissiper la chaleur dans des ensembles exigeants ou pour des ensembles pour l’électronique de puissance. Les poches gazeuses sont minimisées par le vide, permettant ainsi une meilleure connexion électrique et thermique. La pyrolyse intégrée et la filtration séparée de l’atmosphère extraite dans la chambre à vide sont d’autres avantages pour l’entretien et le nettoyage du système.

L’utilisation du vide dans le brasage d’assemblages électroniques est profondément ancrée dans l’histoire de Rehm Thermal Systems. Le premier système de brasage sous vide a été lancé à la fin des années 1990, ou la technologie de brasage en phase vapeur a été combinée avec une technologie de vide appropriée. Les exigences du marché et les besoins des clients pour des débits plus élevés et une meilleure intégration de la ligne ont nécessité de nouvelles solutions technologiques : en combinant un système de soudage par convection par refusion et une chambre à vide, le savoir-faire existant pour chacune des technologies s’est réuni avec succès pour former une nouvelle option pour ce type d’installation - et c’est ainsi que VisionXP + Vac est né.

L’utilisation du vide dans le brasage d’assemblages électroniques est profondément ancrée dans l’histoire de Rehm Thermal Systems. Le premier système de brasage sous vide a été lancé à la fin des années 1990, ou la technologie de brasage en phase vapeur a été combinée avec une technologie de vide appropriée. Les exigences du marché et les besoins des clients pour des débits plus élevés et une meilleure intégration de la ligne ont nécessité de nouvelles solutions technologiques : en combinant un système de soudage par convection par refusion et une chambre à vide, le savoir-faire existant pour chacune des technologies s’est réuni avec succès pour former une nouvelle option pour ce type d’installation - et c’est ainsi que VisionXP + Vac est né.

Les dernières innovations de Rehm Thermal Systems, intégrées au Four Vison XP + VAC :

En coopération avec Air Liquide, Rehm Thermal Systems a développé un principe de refroidissement innovant pour une utilisation plus efficace de l’azote nécessaire à l’inertisation. Ils ont donc construit le premier système de brasage par refusion, sans eau de refroidissement mais avec un système de double emploi de l’azote.

En coopération avec Air Liquide, Rehm Thermal Systems a développé un principe de refroidissement innovant pour une utilisation plus efficace de l’azote nécessaire à l’inertisation. Ils ont donc construit le premier système de brasage par refusion, sans eau de refroidissement mais avec un système de double emploi de l’azote.

L’azote liquide cryogénique (Pouvant descendre jusqu’à –196 ° C) fournit ses propriétés de refroidissement directement à l’intérieur de la zone de refroidissement du système, puis il est utilisé, une fois évaporé dans son état gazeux, pour l’inertisation. Cela signifie que ce système sert à la fois au refroidissement nécessaire et à l’atmosphère inerte requises. Le système traditionnel de l’eau réfrigéré avec son groupe froid extrêmement énergivore, est donc abandonné.

Pendant le processus de soudage, les substances libérées par les circuits imprimés, la pâte à souder et / ou les composants doivent être filtrées du gaz de process pour éviter un encrassement rapide du four.

Pendant le processus de soudage, les substances libérées par les circuits imprimés, la pâte à souder et / ou les composants doivent être filtrées du gaz de process pour éviter un encrassement rapide du four.

Le VisionXP+ dispose d’un système de gestion des résidus qui recycle et nettoie le gaz de process à l’intérieur même du système. Les gazes provenant des parties chauffées sont injectées dans un réacteur à 500°C. Cette température craque les molécules organiques longues, très « collantes », en molécules plus courtes qui restent dans leurs états gazeux et n’encrassent donc plus la chambre de process. Le gaz peut alors être réutilisé pour les process suivant sans perte supplémentaire d’énergie pour le surchauffer. Pour la partie froide du four la condensation à froid complète le dispositif. La pyrolyse est pensée et configurée de telle sorte qu’elle ne nécessitera au maximum une unique maintenance annuelle. Cette technologie, en plus d’apporter une chambre de traitement propre et sèche, évitera donc les arrêts répétitifs de production pour nettoyage.

Les fours Vision XP+ sont pensés de tel sorte qu’une isolation maximale minimisera le besoin en énergie pour arriver aux températures process désirées. Dans cette perspective, le four met alors beaucoup de temps pour refroidir (par exemple nécessité pour passer d’un profil sans plomb à un profil de polymérisation).

Les fours Vision XP+ sont pensés de tel sorte qu’une isolation maximale minimisera le besoin en énergie pour arriver aux températures process désirées. Dans cette perspective, le four met alors beaucoup de temps pour refroidir (par exemple nécessité pour passer d’un profil sans plomb à un profil de polymérisation).

Si on remplace les gazes chauds par de l’air froid, pour accélérer ce refroidissement, l’inertie globale serait perdue. Pour éviter cette déperdition, l’air ambiant, plus froid, circule à travers des tubes directement dans la chambre et peut ainsi évacuer les calories vers l’extraction sans perdre l’atmosphère inerte de la zone process. Le nouveau SSP+ sert donc pour le refroidissement actif de la chambre mais se caractérise par une possibilité de réglage supplémentaire en fonctionnement dit « normal ». Si des différences de température élevées entre deux zones de chauffage sont imposées par votre profil il sera donc possible de refroidir activement une zone. Sans cette innovation, le transfert calorifique entre les différentes zones entrainerait une instabilité accrues aux niveaux des température de process. Le système SSP+ réduit donc drastiquement l’impact de ces échanges thermiques entre les différentes zones et maintient une température process précise dans chaque zones concernée, les profils thermiques « zone à zone » sont donc optimisées.