L’usine intelligente est une expression en vogue dans le secteur industriel. Un concept qui pourrait laisser croire que le site de production est doté d’un esprit et a rarement besoin d’intervention humaine. En réalité, il s’agit plutôt d’une usine qui collabore avec les équipes sur place et qui contribue activement à atteindre les objectifs de production et à réduire les pertes.

L’usine intelligente est une expression en vogue dans le secteur industriel. Un concept qui pourrait laisser croire que le site de production est doté d’un esprit et a rarement besoin d’intervention humaine. En réalité, il s’agit plutôt d’une usine qui collabore avec les équipes sur place et qui contribue activement à atteindre les objectifs de production et à réduire les pertes.

Ainsi, l’usine intelligente vise à limiter les pertes, de quelque nature que ce soit, ainsi que les tâches chronophages, afin que les commandes de la clientèle soient rapidement exécutées, que la programmation et la configuration des machines soient simplifiées, que le lancement de nouveaux produits soit accéléré et que l’utilisation des équipements soit maximale, pour une efficacité globale optimale. L’usine intelligente coopère également en vue d’anticiper les problèmes (p. ex. erreurs des équipements, chargeurs de composants presque vides) et d’assurer une production continue et efficace, et le meilleur rendement possible en fin de ligne.

De ce point de vue, l’usine intelligente décrit un site de fabrication doté d’outils avancés, qui fournissent une aide intuitive aux responsables de la planification et aux équipes de production, de telle sorte que la productivité soit toujours maximale. Bien sûr, une grande partie de la valeur ajoutée de l’usine intelligente est associée aux logiciels de planification et d’optimisation, sans oublier la gestion des processus et la réponse en temps réel aux problèmes qui surviennent en cours de production.

Dans une usine intelligente, les nouveaux outils contribuent à raccourcir les processus longs et fastidieux tels que la création des données de composants. Prenons l’exemple de l’éditeur de données visuelles YSUP-PG de Yamaha, qui permet d’afficher simultanément les données de composants et les images graphiques pour simplifier des processus comme la création et la modification de l’identité des composants. Il évite aux programmeurs d’avoir à basculer entre plusieurs écrans et à mémoriser à chaque fois les informations, ce qui s’avère souvent pénible.

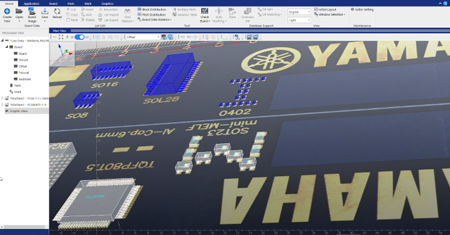

Par ailleurs, les essais de montage informatisés vérifient que les composants soient configurés de façon à être correctement orientés par rapport au schéma des cartes électroniques bien avant qu’elles ne soient fabriquées. Le rendu 3D avancé et les processeurs graphiques hautes performances permettent quant à eux de visualiser l’assemblage complet et de mettre en évidence les éventuels problèmes à résoudre, bien mieux que dans tous les environnements de programmation antérieurs (Image 1). Auparavant, certaines inexactitudes dans les données de composants pouvaient passer inaperçues jusqu’à l’inspection ou au test des premières cartes. De plus, les équipements de production comme les machines de placement de composants peuvent faciliter la création de données en générant automatiquement les données de prise des composants.

Les images en 3D montrent des détails comme la hauteur relative des pièces adjacentes, pour identifier les éventuels problèmes liés aux données :

Dans une usine intelligente, les outils améliorent les capacités d’optimisation de l’efficacité de la production et de l’utilisation des équipements. Depuis longtemps, les responsables de la planification essaient de regrouper la fabrication d’assemblages qui partagent le même type de pâte à braser ou profil de refusion afin de conserver les réglages des machines de sérigraphie ou des fours. En effet, le temps d’attente pour que la température soit stabilisée dans la zone de refusion à chaque changement de produit peut être particulièrement long et entraîner des arrêts de production.

Pourtant, il est difficile d’identifier les produits qui peuvent être fabriqués ensemble pour gagner en efficacité et réduire le temps de configuration et de changement de produits, car les responsables de la planification doivent tenir compte simultanément de nombreux paramètres. L’outil d’optimisation des lignes YSUP-PG applique un algorithme qui limite les baisses de production liées au travail de configuration et s’adapte à la capacité de chacun des équipements de la ligne. En outre, le planificateur de production YSUP-PG possède une fonction de regroupement qui catégorise les produits selon leurs composants et paramètres d’équipements en commun, tout en tenant compte des calendriers de production et dates de livraison. L’opérateur dirige ce processus de regroupement et choisit les priorités tandis que le logiciel effectue les calculs. Par rapport à un regroupement manuel, l’automatisation améliore de 25 % certains critères majeurs comme le nombre de changements de production nécessaires, ou de chariots et chargeurs. D’un autre côté, l’automatisation a raccourci de plus de 80 % le temps de travail dédié à la préparation des données.

L’automatisation peut jouer sur un autre facteur : la gestion des délais d’utilisation des matériaux. En effet, sur la ligne de production, chaque matière première a une durée de vie. Par exemple, le temps maximum dans l’atelier de la pâte à braser et des composants sensibles à l’humidité peut facilement être dépassé si les dates limites sont surveillées manuellement. Dans une usine intelligente, les outils donnent aux machines de la ligne la responsabilité d’identifier et de rejeter les éléments expirés de façon à ce que tous les assemblages soient fabriqués conformément aux normes spécifiées.

Pendant la fabrication, l’usine intelligente fournit une assistance en temps réel en surveillant de près l’avancée de la production et en veillant à sortir les matériaux du stock et à les acheminer au bon endroit au bon moment. Elle fait en sorte que la production soit continue et informe les opérateurs des problèmes qui nécessitent leur attention.

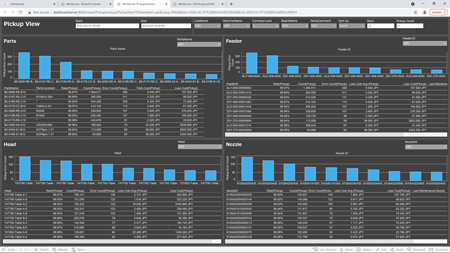

Les statistiques détaillées aident les outils à examiner les défauts. Pour reprendre l’exemple de la suite YSUP, cet outil a récemment mis à jour l’interface utilisateur du tableau de bord principal en y ajoutant l’analyse de la prise des composants (Image 2), qui identifie automatiquement les causes des défauts détectés. Le logiciel recherche les erreurs par tête, chargeur et buse, puis vérifie le statut des autres pièces attribuées au même chargeur et à la même buse pour savoir si le problème provient de l’équipement ou du composant. Cette analyse s’effectue en temps quasi réel, ce qui fait gagner un temps précieux aux responsables de la production, mais aussi économiser des frais de dépannage tout en rétablissant rapidement une productivité maximale. La cadence de production et le rendement en fin de ligne restent alors élevés et constants, avec beaucoup moins de temps d’arrêt, quelle que soit l’équipe en service.

Le tableau de bord d’analyse aide à corriger rapidement les erreurs de prise :

Cette analyse du tableau de bord va au-delà d’une simple mise en évidence et correction de la cause : elle identifie les erreurs fréquentes et calcule le coût lié aux pertes de composants dans le but de déterminer les mesures correctives prioritaires. Les équipes de maintenance apprécient également la richesse des informations sur les problèmes des chargeurs et des buses, les performances de prise et les tendances afin d’identifier à distance la cause des erreurs et de prévoir le temps nécessaire à la réparation ou au recalibrage.

Pas d’usine intelligente sans coordination entre les activités de fabrication et le logiciel d’entreprise qui supervise les opérations. Le recueil des données des équipements industriels facilite les applications d’analyse informatique dans le but d’optimiser la planification des activités et d’encourager l’amélioration continue. Les API modernes comme JSON et REST aident les services informatique et opérationnel à transmettre et à partager leurs données. Le kit de connectivité YSUP-LINK de Yamaha pour les usines intelligentes est compatible avec ces API et certifié conforme à la norme ouverte IPC-CFX de communication machine-entreprise et entreprise-machine.

Les principes directeurs de la transition vers les usines intelligentes visent à automatiser les tâches habituellement compliquées et fastidieuses. Des logiciels puissants, qui reposent sur les dernières techniques d’analyse de données, sont de précieux agents de changement capables de renforcer la productivité en réduisant les délais d’introduction de nouveaux produits, en améliorant l’efficacité de la fabrication et l’utilisation des équipements, et en contribuant à éviter ou à limiter les impacts des erreurs. À l’ère de l’usine intelligente, le décor est planté pour que de futures générations de logiciels accélèrent encore le progrès.