Mais une autre tendance se développe rapidement : les circuits imprimés flexibles sont de plus en plus demandés, essentiellement pour le marché en pleine explosion des appareils portables. Le plus grand segment de ce marché est certainement celui de la santé. Les dispositifs portables seront utilisés pour recueillir toutes sortes de données physiologiques en vue d’établir un diagnostic et d’effectuer des études, ou pour une utilisation personnelle. De tels appareils sont déjà disponibles pour surveiller le rythme cardiaque, la pression artérielle, le taux de glucose, l’électrocardiogramme, les mouvements musculaires et plus encore.

Mais une autre tendance se développe rapidement : les circuits imprimés flexibles sont de plus en plus demandés, essentiellement pour le marché en pleine explosion des appareils portables. Le plus grand segment de ce marché est certainement celui de la santé. Les dispositifs portables seront utilisés pour recueillir toutes sortes de données physiologiques en vue d’établir un diagnostic et d’effectuer des études, ou pour une utilisation personnelle. De tels appareils sont déjà disponibles pour surveiller le rythme cardiaque, la pression artérielle, le taux de glucose, l’électrocardiogramme, les mouvements musculaires et plus encore.

Ces dispositifs portables présentent un certain nombre de difficultés pour les concepteurs de circuits imprimés, et les circuits rigides ne permettent pas de les surmonter. Voici quelques-uns de ces problèmes ainsi que les solutions que les concepteurs peuvent adopter pour y remédier.

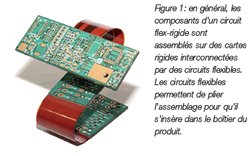

Bien que chaque circuit imprimé soit réellement en trois dimensions, les circuits flexibles permettent de courber voire plier complètement tout l’assemblage afin de l’insérer dans le boîtier du produit. La figure 1 présente un assemblage typique. Les circuits flexibles sont pliés pour permettre aux circuits imprimés rigides de s’insérer dans le boîtier du produit tout en occupant un espace minimal.

Pour concevoir un circuit imprimé flexible, il ne suffit pas de connecter des cartes rigides entre elles. Les plis doivent être conçus avec précision afin de garantir l’alignement correct des cartes au niveau de l’emplacement dans lequel elles doivent s’insérer, sans exercer de pression sur les points de connexion. Jusqu’à récemment, les ingénieurs utilisaient même des modèles de type « poupée en papier » pour simuler l’assemblage des circuits imprimés. Aujourd’hui, ils disposent d’outils de conception conçus pour la modélisation en 3D de l’assemblage flex-rigide, ce qui permet d’accélérer la phase de conception et d’obtenir une bien meilleure précision.

Par définition, les produits portables doivent être petits et discrets. Auparavant, les dispositifs médicaux portables comme les Holter étaient relativement encombrants et se portaient autour du cou ou à la ceinture. Les nouveaux dispositifs portables sont petits et directement connectés au patient sans ou avec peu de fils externes. Ils recueillent différentes données et peuvent même effectuer certaines analyses.

Un appareil discret qui se fixe directement sur le patient nécessite obligatoirement des circuits flexibles et des routages très denses. De plus, la carte a souvent une forme ronde, elliptique ou encore plus inhabituelle, qui requiert une stratégie de placement et de routage bien pensée. Lors de la conception d’un circuit imprimé aussi petit et d’une telle densité, un outil optimisé pour les conceptions flex-rigides facilite grandement la manipulation des formes de circuits non conventionnelles.

L’intérêt des circuits flexibles réside dans leur capacité à s’adapter à l’assemblage final parce qu’ils se plient. Cette faculté pose néanmoins un certain nombre de problèmes qui sont inexistants avec les cartes rigides. La courbure occasionne des contraintes auxquelles les cartes rigides ne sont pas soumises. La plupart des outils pour circuits imprimés vous permettent d’optimiser les circuits flexibles. Afin d’éviter les problèmes liés aux forces de pliage, voici quatre conseils à suivre pour concevoir des cartes flexibles :

Évitez les angles droits sur les pistes : les angles des pistes sont soumis à plus de pression lors de la flexion que les chemins rectilignes. Évitez les problèmes de délamination au fil du temps en utilisant des chemins rectilignes. Lorsque les pistes doivent changer de direction, utilisez des courbes ou des courbes linéaires segmentées et évitez tout angle qui s’approcherait des 90°.

Répartissez les pistes sur les deux côtés de la partie flexible : lorsque les pistes sont superposées de chaque côté du circuit flexible, la distribution de tension est irrégulière et il est préférable de répartir les pistes afin d’éviter qu’elles ne se superposent. Ceci permet également d’améliorer la flexibilité.

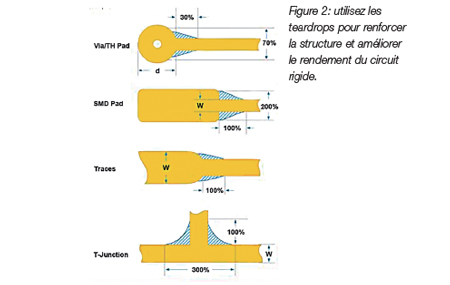

Utilisez des teardrops afin de renforcer la structure et d’améliorer le rendement : sans contrôle, la flexibilité du substrat peut générer de la délamination au fil du temps. Privilégiez les pastilles en teardrop (figure 2) aux pastilles circulaires. Elles peuvent être utilisées pour ajouter de la matière et renforcer la pastille, qui sera alors moins sujette à la délamination. Les pastilles en teardrop offrent également une tolérance supérieure pour le perçage.

Renforcez vos pastilles : à cause de la courbure, le cuivre déposé sur un substrat flexible se détachera plus facilement que sur une carte rigide. En outre, le cuivre n’adhère pas aussi bien sur le substrat que sur un circuit imprimé FR4. Les fabricants recommandent d’utiliser un étamage et des plots d’ancrage traversants pour les pastilles de montage des CMS. Ils suggèrent également de limiter autant que possible les ouvertures de la couche de protection.

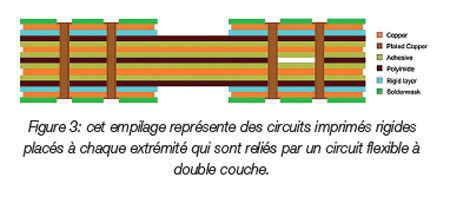

L’empilage, ou la cartographie des couches du circuit imprimé, est un élément essentiel de la conception de circuits flex-rigides. Dans l’idéal, votre logiciel de conception de circuits imprimés permet de concevoir votre empilage avec les parties flexibles et rigides de votre assemblage. Comme mentionné précédemment, le routage de la zone flexible doit être pensé pour minimiser les contraintes sur les pistes et les pastilles.

La figure 3 montre un empilage complet, avec des sections rigides et flexibles. Le nombre de couches et de matériaux utilisés pour ces couches complexifie la conception. Il est donc très important de concevoir l’empilage avec précaution à l’aide d’un logiciel de conception de circuits imprimés capable de gérer des assemblages à la fois flexibles et rigides.

La qualification de plusieurs fabricants constitue l’un des plus gros défis à relever avec les conceptions flexrigides. Une fois la conception achevée, tous les aspects doivent être transmis au fabricant de la carte pour garantir une fabrication correcte. Cependant, les meilleures pratiques recommandent de choisir un ou plusieurs fabricants au début de la phase de conception et de collaborer avec eux afin que votre conception prenne en compte leurs exigences de fabrication au cours de son avancement. La collaboration avec les fabricants est simplifiée en ayant recours aux normes. Dans ce cas, la communication avec vos fabricants est régie par la norme IPC-2223.

Une fois la conception achevée, le paquet de données pour la conception finale doit être assemblé puis transféré à votre fabricant. Les formats Gerber sont encore utilisés par certaines entreprises pour les circuits imprimés standards, mais avec la complexité supplémentaire que représente l’assemblage d’un circuit imprimé flexrigide, les fournisseurs d’outils logiciels de conception de circuits imprimés ainsi que les fabricants recommandent l’utilisation d’un format d’échange de données plus intelligent. Les deux formats intelligents les plus populaires sont ODG++ (version 7 ou ultérieure) et IPC-2581, car ils vous permettent de spécifier clairement les règles de chaque couche.

La majorité des circuits imprimés actuels prennent la forme de plaques rigides sur lesquelles sont connectés les circuits. La majeure partie du corps humain est flexible et mobile. L’association des deux génère des problèmes qui ne peuvent être résolus que par les conceptions de circuits imprimés flex-rigides.

Le passage de la conception de circuits rigides à la conception de circuits flexibles pose de nouveaux défis. La conception de l’empilage et des pistes sur des substrats flexibles ainsi que la courbure en 3D doivent être particulièrement soignées. Ensuite, il faut se montrer très précautionneux lors de la sélection, de la collaboration et la transmission des données de conception au fabricant de la carte.

La meilleure approche pour garantir que votre conception flex-rigide fonctionne correctement, est livrée dans les temps et respecte le budget alloué consiste à utiliser un logiciel de conception de circuits imprimés à la pointe de l’innovation et d’exploiter ses fonctions d’automatisation.