Toutes les méthodes permettant d’accélérer la production intéressent les industriels. Dans les années 1980, la polymérisation UV a fait ses débuts : via une formulation chimique particulière (incluant des photoinitiateurs) une réaction de polymérisation (séchage) se fait via la lumière UV reçue par la substance (liquide) en question. Le principal avantage de cette technologie est la rapidité de polymérisation, quelques secondes peuvent suffire ! L’avantage peut être substantiel, notamment en termes de stockage, car en sortie de ligne les produits sont manipulables et peuvent être emballés et envoyés directement chez le client. La taille des lignes industrielles peut être réduite en permettant de remplacer des fours IR (de 3 à 6 mètres de long utilisés pour les vernis solvantés) par des fours UV nettement moins longs (0,8 à 2 mètres) qui consommeront moins d’énergie. La technologie de polymérisation UV est en plein essor dans le marché de l’électronique mais elle n’en est encore qu’à ses débuts.

Toutes les méthodes permettant d’accélérer la production intéressent les industriels. Dans les années 1980, la polymérisation UV a fait ses débuts : via une formulation chimique particulière (incluant des photoinitiateurs) une réaction de polymérisation (séchage) se fait via la lumière UV reçue par la substance (liquide) en question. Le principal avantage de cette technologie est la rapidité de polymérisation, quelques secondes peuvent suffire ! L’avantage peut être substantiel, notamment en termes de stockage, car en sortie de ligne les produits sont manipulables et peuvent être emballés et envoyés directement chez le client. La taille des lignes industrielles peut être réduite en permettant de remplacer des fours IR (de 3 à 6 mètres de long utilisés pour les vernis solvantés) par des fours UV nettement moins longs (0,8 à 2 mètres) qui consommeront moins d’énergie. La technologie de polymérisation UV est en plein essor dans le marché de l’électronique mais elle n’en est encore qu’à ses débuts.

Le premier était les zones d’ombres présentes sur certains PCBs où le vernis peut s’introduire mais ne pas recevoir de lumière UV, limitant sa polymérisation.

L’achat d’un nouveau four avec une nouvelle technologie peut aussi être un frein, car l’industrie électronique privilégie souvent les technologies éprouvées et qui ont plusieurs décennies de tests et de retours d’expériences.

Néanmoins différents acteurs (chimie et machine) poussent cette technologie UV, afin d’en tirer des études et des retours d’expériences, car le marché et l’industrie vont dans le sens de cette technologie pour les différents processus de séchage de vernis dans l’électronique.

Le laboratoire de ABchimie a pu développer des vernis de tropicalisation UV dual cure qui respectent les contraintes et les normes des industriels du marché de l’électronique pour protéger vos PCBs toujours plus rapidement et avec un impact environnemental toujours plus réduit.

Un recul industriel dans l’automobile de 7 ans (24/24H, 7/7).

Pour rappel les vernis polymérisant aux UV ne contiennent pas de solvants, il n’y a donc pas de COV (composé organique volatil).

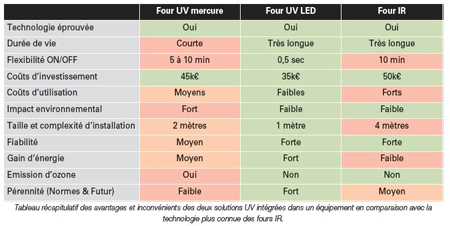

De nos jours il existe deux technologies pour vos (futurs) processus de polymérisation UV, les lampes mercures ou les lampes UV LED. Alors, comment choisir ?

Les lampes mercures, sont les systèmes plus éprouvés, moins chers (lampes seules) et représentent encore aujourd’hui 80% du marché de la polymérisation UV (toute industrie). Sur le long terme, suite aux évolutions constantes des normes environnementales (REACH par exemple), celles-ci vont sûrement être amenées à disparaître (horizon 2030/2040). Les lampes UV LED ont fait leur apparition au début des années 2000 et elles ont commencé à avoir une puissance UV suffisante (pour des applications de polymérisation UV industrielles) au début des années 2010.

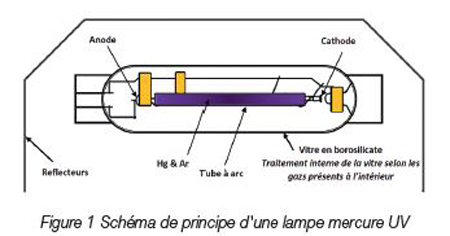

Le principe de fonctionnement est le suivant : un courant va traverser les gaz présents dans le tube à arc, et par ionisation des photons (de la lumière) vont être émis. La longueur d’onde (la/les couleur(s)) émises va dépendre des gaz présents dans la lampe. Le mercure est souvent présent sous forme de « petites billes » et en chauffant vont se retrouver à l’état de gaz pour se mélanger avec l’autre gaz inerte présent dans le tube. Il existe aussi des lampes dopées au fer ou au gallium. Ceci dépend des longueurs d’ondes et du spectre de lumière qu’on souhaite obtenir. Par exemple, le spectre d’une lampe dopée gallium se rapproche du spectre d’une lampe UV LED (vers les 400nm).

Autour de la lampe, des réflecteurs optiques viennent focaliser les rayons à une certaine distance de travail afin d’optimiser la puissance optique. Il faut donc connaître cette distance afin d’optimiser votre processus de polymérisation UV. Il faut bien penser à nettoyer fréquemment les réflecteurs pour ne pas perdre trop de puissance optique à cause de la saleté présente sur les réflecteurs. Ceux-ci ont aussi pour mission de récupérer les rayons émis dans les mauvaises directions, car l’émission est à 360° afin de récupérer le maximum du flux optique.

La durée de vie d’une lampe mercure varie de 600 à 2000heures, sachant qu’une lampe mercure a besoin d’un temps de chauffe pouvant varier de quelques minutes à plus de 10 minutes cela engendre des périodes où la lampe mercure est allumée mais n’est pas utilisée. Il faut avoir à l’esprit que les lampes mercures ne sont pas faites pour être allumées et éteintes fréquemment, c’est notamment cela qui les détériore et les fragilise, écourtant leur durée de vie.

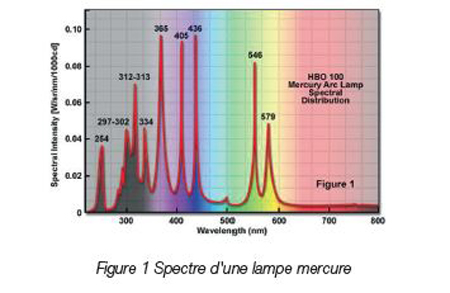

Le spectre de la lumière d’une lampe mercure est souvent large, cela signifie que plusieurs longueurs d’ondes sont émises, UVA, UVB et UVC. Les UVC sont des rayons UV très puissants (et dangereux) mais qui facilitent les formulations chimiques de polymérisation UV. Ils vont particulièrement bien aider à la polymérisation en surface du vernis. Mais ces rayons vont scinder les molécules d’oxygène présentes dans l’air (O) pour créer de l’ozone (O2, gaz nocif et dangereux), un système d’extraction d’ozone est donc nécessaire dans la machine/l’industrie.

Le rendement d’une lampe mercure est de l’ordre de 5%, c’est-à-dire que pour 100W consommés, seulement 5W sont transformés en puissance optique. De plus, la lampe mercure ayant un spectre assez large, seule une partie des longueurs d’ondes émises sont utiles pour la réaction de polymérisation UV. Les longueurs d’ondes du visible émises ne servent pas à la polymérisation. 70% de la puissance émise sont des infra rouges, c’est de « l’émission directe de chaleur », qui peut fragiliser certains composants électroniques ou des pièces plastiques sensibles.

La puissance d’une lampe mercure décroit dans le temps en fonction de son utilisation, cela implique qu’il faut régulièrement contrôler sa puissance pour être sûr que la dose en millijoules est suffisante pour assurer une polymérisation correcte. C’est une contrainte à prendre en compte dans le choix de la technologie.

Le prix d’une lampe mercure est plutôt attractif (quelques centaines d’euros), mais ce système nécessite beaucoup de maintenance et l’industriel doit avoir à l’esprit qu’il faut remplacer les lampes assez fréquemment. Il faut aussi tenir compte des normes REACH et autres normes environnementales qui ne prévoient pas de pérenniser cette technologie. De plus, l’intégration d’une lampe mercure dans un équipement nécessite un système d’extraction et une gestion de la température qui peut être vite contraignante.

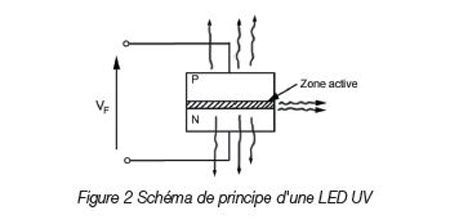

Le principe de fonctionnement est le suivant : un courant va traverser les matériaux semi-conducteurs. Les électrons passant d’une jonction (N et P) à une autre, vont perdre de l’énergie ce qui va créer un photon (zone active) et donc émettre de la lumière. Pour cette technologie, c’est le choix des matériaux semi-conducteurs qui va déterminer la longueur d’onde émise par la LED. Une lampe UV LED, est donc un système électronique qui inclut plusieurs LED (parfois des milliers) selon la taille de la fenêtre d’émission et la puissance optique que l’on souhaite obtenir. Par exemple, une lampe UV LED 395nm signifie que toutes les LED UV utilisées sont les mêmes et que leur propriété principale est d’avoir leur pic d’émission à 395nm.

Pour une réaction de polymérisation UV LED, il faut que la chimie soit bien dédiée à la longueur d’onde émise par le système, car si toute la puissance optique envoyée ne correspond pas à la longueur d’onde des photoinitiateurs la réaction de polymérisation ne démarrera pas.

Pour un système UV LED, la distance de travail peut parfois être problématique. En effet il n’y a pas toujours (c’est optionnel) de système optique pour réduire les pertes de puissance optique pour les grandes distances de travail. Si la puissance UV est trop faible, la réaction chimique peut aussi ne pas s’effectuer totalement. ABchimie et ses partenaires ont beaucoup travaillé pour proposer des solutions chimiques et des lampes UV LED plus performantes pour garder une grande flexibilité sur vos processus de polymérisation UV LED.

La durée de vie d’une lampe UV LED est de l’ordre de 20000 heures, cela représente un peu plus de 2 ans d’utilisation 24h/24H et 7J/7J, sachant que la technologie LED bénéficie d’une flexibilité ON/OFF, cela permet son utilisation que lorsque l’on en a besoin. Il n’y a pas de temps de chauffe (quelques centaines de micro secondes), ainsi vous pouvez allumer votre lampe UV LED uniquement quand il y a un vernis à polymériser qui passe sous la lampe. Vis-à-vis d’une production, ces « un peu plus de 2 ans » peuvent se transformer facilement en 5 ans ou plus, sans maintenance ou remplacement de la lampe UV LED.

Le spectre d’un système UV LED est souvent très étroit (par exemple, un pic principal à 395nm de plus ou moins 10nm), souvent en UVA. Ce sont les UV les moins dangereux, mais du fait de leur puissance, ils restent dangereux. Il n’y a pas de création d’ozone, car il n’y a pas de présence d’UVC. La contrainte de chaleur émise est aussi moins importante car il n’y a pas d’IR émis par ce type de système à LED UV.

Le rendement d’un système UV LED est de l’ordre de 30%, cela signifie que pour 100W consommés, 30W sont de la puissance optique, normalement utilisée directement pour la polymérisation UV, car la chimie est adaptée à la longueur d’onde émise par la lampe LED.

Pour mesurer un système UV LED, il suffit d’avoir un radiomètre calibré dans la longueur d’onde émise par le système UV LED. Ce qui est mesuré, est ce qui directement utile au processus de polymérisation. Les mesures sont répétables et stables. Le système UV LED ne perd pas ou très peu d’irradiance sur la durée. C’est un gage de sécurité.

Le prix d’une lampe UV LED est souvent plus élevé qu’un système avec lampe mercure : l’ordre de grandeur est de plusieurs milliers d’euros. Ce prix est à mettre en lien avec, sa durée de vie, ses gains d’énergie, sa flexibilité ON/OFF, sa faible maintenance, voire très faible, son faible impact environnemental et son futur en devenir. L’intégration de ce type de lampe ne pose pas de problème particulier et permet à l’industriel de disposer de four à des prix compétitifs.

Les applications de polymérisation UV dans l’électronique ne s’arrêtent pas au vernis de tropicalisation. Il y a aussi des résines UV ou gel UV pour notamment pour former des barrières avant la dépose du vernis empêchant ainsi le vernis d’aller migrer sous des composants ou sur des zones du PCBA particulières sur lesquelles il ne doit pas aller. Pour la polymérisation de « cordon » de résine ou gel, la technologie UV LED a plusieurs avantages. En effet un spot UV LED peut être embarqué permettant une polymérisation quasi immédiate du dépôt. C’est simple et efficace.

Il faudra cependant garder à l’esprit la dangerosité que représente ces rayons UV pour proposer des couples machines/produits bien sécurisés et ergonomiques pour les collaborateurs et industriels de l’électronique. Les évolutions de la chimie et des technologies de plus en plus rapide vont s’orienter vers des technologies plus « green » avec des processus de polymérisation UV LED à basse température, sans COV.

A cet effet la société PPE (Product Process Expertise) a développé une lampe que la société MStech via SMT Worldwide propose déjà des équipements répondant à ces exigences strictes et permettant, par un process différencié, de polymériser des vernis même à des distances jusqu’à 20cm. Nous avons pu tester cet équipement et les résultats sont bluffant. Un process stable, un équipement bien pensé, des options qui permettent la traçabilité de chaque carte. Une prouesse à saluer.