Panasonic Communications Company UK Ltd fabrique des équipements de télécommunication numériques sur son site de Newport (Galles du Sud). Au fil des ans, la société a mis un certain nombre d’outils de gestion tels que les systèmes ISO : 9002 et ISO : 14001, en mettant particulièrement l’accent sur la gestion durable des déchets.

Ces outils de gestion ont été mis en place afin d’améliorer les processus de fabrication, tant en termes de qualité que de gestion des déchets, et de se mettre en conformité avec les directives européennes RoHS et W3E. L’amélioration du contrôle qualité de ces processus et les contraintes liées à la fabrication de CI dotés de soudures sans plomb ont amené la société à fabriquer des produits d’une précision sans cesse croissante. Pour parvenir à cela, Panasonic utilise des équipements de précision tels que le système d’inspection stéréo Lynx pour le contrôle des premières pièces de chaque cycle de production de CI.

Prenons un exemple de système téléphonique fabriqué sur le site de Newport : le système d’autocommutation mixte IP, appelé KX-TDA 600, qui permet de posséder jusqu’à 960 extensions. Le KX-TDA possède des fonctions lui permettant d’optimiser simultanément les nombreux besoins en communication, notamment au niveau des standards d’entreprise, des centres d’appel, des utilisateurs nomades et des réseaux IP. Le CI nécessaire à cet autocommutateur requiert toute l’expertise technique des ingénieurs pour pouvoir être fabriqué rapidement tout en limitant au maximum la chaîne d’approvisionnement, la logistique et le stockage des composants (le site ne possède jamais plus d’un jour de stock à la fois). Outre ce temps de fabrication rapide, les ingénieurs de Panasonic sont chargés d’assurer l’approvisionnement de toute l’Europe et, pour ce faire, doivent produire une gamme de CI (pour leurs autocommutateurs) assemblés selon des spécifications extrêmement précises ne tolérant qu’une très faible marge d’erreur. Prenons par exemple la première étape d’un nouveau cycle de production : les ingénieurs affectés à la chaîne de production doivent régler avec précision le pas des pistes situées sur les CI, ce pas étant de l’ordre de 25 µm. Ils y parviennent grâce au système Lynx qui leur permet de mesurer ce pas dès que le premier circuit imprimé sort de la presse. Ce pas est mesuré à l’aide des réticules placées dans la tête de visualisation optique. Les images à fort contraste couplées à un grossissement pouvant atteindre x120 permettent à l’opérateur d’ajuster le pas avec une grande précision.

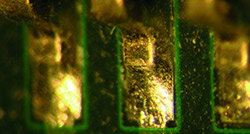

La Figure 1.0 montre comment le système Lynx fournit une image claire des pistes d’un CI afin de permettre de réaliser des mesures précises.

Panasonic Communications Company UK Ltd fabrique des équipements de télécommunication numériques sur son site de Newport (Galles du Sud). Au fil des ans, la société a mis un certain nombre d’outils de gestion tels que les systèmes ISO : 9002 et ISO : 14001, en mettant particulièrement l’accent sur la gestion durable des déchets.

Ces outils de gestion ont été mis en place afin d’améliorer les processus de fabrication, tant en termes de qualité que de gestion des déchets, et de se mettre en conformité avec les directives européennes RoHS et W3E. L’amélioration du contrôle qualité de ces processus et les contraintes liées à la fabrication de CI dotés de soudures sans plomb ont amené la société à fabriquer des produits d’une précision sans cesse croissante. Pour parvenir à cela, Panasonic utilise des équipements de précision tels que le système d’inspection stéréo Lynx pour le contrôle des premières pièces de chaque cycle de production de CI.

Prenons un exemple de système téléphonique fabriqué sur le site de Newport : le système d’autocommutation mixte IP, appelé KX-TDA 600, qui permet de posséder jusqu’à 960 extensions. Le KX-TDA possède des fonctions lui permettant d’optimiser simultanément les nombreux besoins en communication, notamment au niveau des standards d’entreprise, des centres d’appel, des utilisateurs nomades et des réseaux IP. Le CI nécessaire à cet autocommutateur requiert toute l’expertise technique des ingénieurs pour pouvoir être fabriqué rapidement tout en limitant au maximum la chaîne d’approvisionnement, la logistique et le stockage des composants (le site ne possède jamais plus d’un jour de stock à la fois). Outre ce temps de fabrication rapide, les ingénieurs de Panasonic sont chargés d’assurer l’approvisionnement de toute l’Europe et, pour ce faire, doivent produire une gamme de CI (pour leurs autocommutateurs) assemblés selon des spécifications extrêmement précises ne tolérant qu’une très faible marge d’erreur. Prenons par exemple la première étape d’un nouveau cycle de production : les ingénieurs affectés à la chaîne de production doivent régler avec précision le pas des pistes situées sur les CI, ce pas étant de l’ordre de 25 µm. Ils y parviennent grâce au système Lynx qui leur permet de mesurer ce pas dès que le premier circuit imprimé sort de la presse. Ce pas est mesuré à l’aide des réticules placées dans la tête de visualisation optique. Les images à fort contraste couplées à un grossissement pouvant atteindre x120 permettent à l’opérateur d’ajuster le pas avec une grande précision.

La Figure 1.0 montre comment le système Lynx fournit une image claire des pistes d’un CI afin de permettre de réaliser des mesures précises.

Les ingénieurs de Panasonic disposent de dispositifs à couplage de charge (CCD) hautes performances pour capturer numériquement l’image du pas et leur permettre de manipuler les images, de procéder à des mesures et de rédiger leurs comptes-rendus. Si le pas des pistes n’était pas contrôlé et mesuré dès le début du cycle de production et que tout le lot était mal imprimé, Panasonic se trouverait face à une erreur de production très coûteuse.

La coordination et la maintenance des lignes CMS utilisées sur le site de Newport requièrent les connaissances et l’expérience techniques d’ingénieurs confirmés. Alan J. Jones, ingénieur processus du service technique Panasert appartient à une équipe chargée de la maintenance de chacune des lignes de production. Alan explique l’importance du système Lynx dans l’assemblage des CI.

« Bien que nous soyons l’une des premières entreprises à avoir adopté les soudures sans plomb, de nombreux facteurs importants doivent être pris en compte, et notamment la mesure dans laquelle la soudure sans plomb peut être refondue. Lorsque nous utilisions des soudures avec plomb, nous dispositions d’une certaine flexibilité. Désormais, compte tenu de la faible capacité de refusion des soudures sans plomb, nous avons été contraints d’adapter nos processus en mettant en place des procédures qui nous amènent sans cesse à assembler des circuits extrêmement précis. Au final, si nous parvenons à obtenir un pas correct de 25 µm sur l’ensemble des circuits, nous pouvons être sûrs que cet alignement sera répété sur la totalité du lot. Pour ce faire, nous ajustons le pas à l’aide du système Lynx et d’un dispositif à couplage de charge (CCD). »

Une fois les circuits passés à l’étape finale de refusion, ils sont amenés dans la chaîne de fabrication principale où ils sont méticuleusement testés avant l’assemblage des systèmes d’autocommutation. Les CI sont testés sous toutes les coutures afin de détecter la moindre imperfection avant qu’ils ne passent à l’étape suivante. Le système Lynx est également utilisé lors de cette étape pour inspecter les raccords ou les composants suspects qui nécessitent un examen approfondi. Le système Lynx peut, par exemple, grossir l’image de n’importe quel composant. Ainsi, si un composant est mal aligné, le système peut capturer l’image de ce dernier et des plages de connexion et ainsi fournir un point de départ à l’opérateur pour rechercher l’origine de ce mauvais alignement. Le système Lynx possède un mode de visualisation directe ainsi qu’un mode de visualisation oblique (angle de 34°) qui permet une rotation complète de 360° autour du point central.

Les ingénieurs de Panasonic disposent de dispositifs à couplage de charge (CCD) hautes performances pour capturer numériquement l’image du pas et leur permettre de manipuler les images, de procéder à des mesures et de rédiger leurs comptes-rendus. Si le pas des pistes n’était pas contrôlé et mesuré dès le début du cycle de production et que tout le lot était mal imprimé, Panasonic se trouverait face à une erreur de production très coûteuse.

La coordination et la maintenance des lignes CMS utilisées sur le site de Newport requièrent les connaissances et l’expérience techniques d’ingénieurs confirmés. Alan J. Jones, ingénieur processus du service technique Panasert appartient à une équipe chargée de la maintenance de chacune des lignes de production. Alan explique l’importance du système Lynx dans l’assemblage des CI.

« Bien que nous soyons l’une des premières entreprises à avoir adopté les soudures sans plomb, de nombreux facteurs importants doivent être pris en compte, et notamment la mesure dans laquelle la soudure sans plomb peut être refondue. Lorsque nous utilisions des soudures avec plomb, nous dispositions d’une certaine flexibilité. Désormais, compte tenu de la faible capacité de refusion des soudures sans plomb, nous avons été contraints d’adapter nos processus en mettant en place des procédures qui nous amènent sans cesse à assembler des circuits extrêmement précis. Au final, si nous parvenons à obtenir un pas correct de 25 µm sur l’ensemble des circuits, nous pouvons être sûrs que cet alignement sera répété sur la totalité du lot. Pour ce faire, nous ajustons le pas à l’aide du système Lynx et d’un dispositif à couplage de charge (CCD). »

Une fois les circuits passés à l’étape finale de refusion, ils sont amenés dans la chaîne de fabrication principale où ils sont méticuleusement testés avant l’assemblage des systèmes d’autocommutation. Les CI sont testés sous toutes les coutures afin de détecter la moindre imperfection avant qu’ils ne passent à l’étape suivante. Le système Lynx est également utilisé lors de cette étape pour inspecter les raccords ou les composants suspects qui nécessitent un examen approfondi. Le système Lynx peut, par exemple, grossir l’image de n’importe quel composant. Ainsi, si un composant est mal aligné, le système peut capturer l’image de ce dernier et des plages de connexion et ainsi fournir un point de départ à l’opérateur pour rechercher l’origine de ce mauvais alignement. Le système Lynx possède un mode de visualisation directe ainsi qu’un mode de visualisation oblique (angle de 34°) qui permet une rotation complète de 360° autour du point central.

La Figure 2.0 Montre comment la tête de visualisation directe et la tête de visualisation oblique du système Lynx peuvent permettre d’observer un composant avec une grande clarté de manière à pouvoir inspecter la précision et l’alignement des raccords. L’image ci-dessous représente une plage de connexion telle qu’elle est montrée par la tête de visualisation oblique et directe du système.

La Figure 2.0 Montre comment la tête de visualisation directe et la tête de visualisation oblique du système Lynx peuvent permettre d’observer un composant avec une grande clarté de manière à pouvoir inspecter la précision et l’alignement des raccords. L’image ci-dessous représente une plage de connexion telle qu’elle est montrée par la tête de visualisation oblique et directe du système.

Alan explique également l’importance du système Lynx pour le service technique Panasert ainsi que pour les autres services du site de Newport. « Le système Lynx a maintes fois démontré sa valeur depuis que nous l’avons acheté. Au départ, nous l’utilisions pour mesurer le pas des différents CI que nous produisions, mais, au fil des ans, son utilisation s’est de plus en plus généralisée sur le site ». Alan D. Griffith, technicien qualité de Panasert, explique comment le système Lynx est utilisé pour régler les problèmes de qualité. « Le système Lynx est utilisé 24/24 h, 7 jours sur 7, par de nombreux services qui l’utilisent pour une multitude de tâches de mesure et d’inspection. Nous l’utilisons intensivement au sein du service de contrôle qualité, essentiellement pour grossir les circuits de manière à pouvoir observer les différents composants et raccords, etc. Si nous devons transmettre des informations à la conception, nous pouvons capturer la zone concernée et envoyer l’image par courrier électronique. Cela nous permet d’obtenir des réponses plus rapidement, d’optimiser notre temps de travail et la durée des cycles de fabrication ». La gamme innovante de systèmes de télécommunications de haute technologie de Panasonic ne cessant de croître et de se développer, la société a décidé d’investir dans des processus de production sans soudure et dans les outils permettant de les mener à bien. Elle optimise ainsi la qualité et le rendement. Malgré les grandes attentes des utilisateurs finaux en matière de qualité et la pression générée par les normes applicables en matière de qualité et de protection de l’environnement, Panasonic est parvenue à garder le cap, malgré ces facteurs de production très contraignants.