Les secteurs des télécommunications, de l’Internet et de l’automobile amorcent un virage vers des composants plus gros, plus lourds et plus complexes, d’où de nouveaux défis pour les fabricants électroniques.

Dans les infrastructures de télécommunications et data centers, les commutateurs et les cartes serveur adoptent des processus sur mesure pour satisfaire aux exigences de services gourmands en ressources informatiques et de l’accélération de l’IA. Aujourd’hui, les plus gros moteurs de calcul FPGA adaptatifs sont hébergés dans des boîtiers BGA de 55 x 55 mm maximum, tandis que les processeurs ASIC multipuces peuvent être bien plus imposants, en particulier avec les systèmes d’interconnexion Fan-Out. L’électronique automobile évolue, elle aussi, car les systèmes intégrés requièrent des niveaux de courants supérieurs pour des processeurs toujours plus puissants, une E/S étendue pour gérer la caméra, le radar, le lidar, les capteurs de distance à temps de vol et la navigation inertielle. Les systèmes de commande demandent de plus gros connecteurs pour gérer les canaux de données et la puissance supplémentaires. Par ailleurs, les gros boîtiers BTC, comme les BGA, autrefois délaissés en raison des difficultés d’inspection, sont de nouveau adoptés par nécessité.

Les équipementiers qui travaillent pour ces marchés doivent donc être capables de placer des composants lourds et volumineux en alliant précision, vitesse et rendement. D’où la nécessité d’une prise de composants sûre et rapide depuis les plateaux ou les palettes, d’un positionnement tout aussi rapide et d’un alignement précis avant l’étape de placement. Les composants traversants, comme certains types de connecteurs et transformateurs, requièrent une solution fiable d’assemblage sans soudure (press-fit). Ces composants sont parfois larges, hauts et volumineux mais les broches doivent être parfaitement alignées avant leur insertion press-fit. Ce genre de défi, impliquant de gros composants, allait jusqu’à maintenant au-delà des capacités des machines de placement CMS classiques. Une solution en ligne est préférable pour préserver l’efficacité et la productivité des assembleurs. Mieux encore, le recours aux machines CMS standards pour placer de gros BGA et des connecteurs press-fit évite d’avoir à investir dans des équipements spéciaux ou de réaliser les opérations d’assemblage de ces connecteurs hors-ligne.

Un placement flexible La conception d’une solution de placement à grande vitesse des composants lourds et volumineux implique des changements conséquents sur les machines de report standards. Parmi ces changements, les adaptations de la tête de placement n’en sont pas des moindres. Les buses à pinces, qui associent aspiration et pincement, sont extrêmement efficaces pour maintenir fermement des composants inhabituels. Pour l’instant, les assembleurs devaient faire une demande de buse personnalisée auprès de leurs fournisseurs pour se procurer des buses de ce type.

Pourtant, dans la mesure où les boîtiers CI et les connecteurs plus gros et plus lourds, ainsi que les inducteurs, les transformateurs et les composants de puissance se généralisent, ces buses à pinces ne doivent plus être considérées comme un article spécialisé. Une approche plus efficace s’avère indispensable. La standardisation des modèles avec pince et plaque d’appui réduit les délais et l’investissement liés aux demandes d’ingénierie personnalisée. Yamaha Robotics propose en standard une gamme de pinces et de plaques d’appui (Illustration 1) qui permettent 60 configurations différentes pour gérer des composants de catégories et de tailles variables. En choisissant une combinaison appropriée, les fabricants peuvent faire évoluer rapidement et facilement leurs capacités de placement de composants.

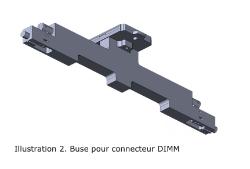

D’autre part, les buses avec patin en caoutchouc représentent un moyen à la fois abordable et efficace pour saisir les circuits intégrés de grande taille, en plaçant l’aspiration directement sur la face supérieure du boîtier. Yamaha conçoit des buses en caoutchouc de diverses tailles (jusqu’à 25 mm de diamètre) pour pouvoir soulever les composants les plus lourds. Des buses adaptées à la prise d’autres composants comme les connecteurs d’expansion de modules de mémoire DIMM pour les cartes serveur sont également en cours de développement.

Avant d’être placé, le composant doit être bien orienté en faisant pivoter la buse. Pour le placement de petits composants légers, le moteur de l’axe R peut diriger la buse directement à une vitesse de rotation élevée. À l’inverse, l’inertie supérieure associée aux gros composants lourds nécessite un contrôle plus rigoureux du mouvement afin d’éviter qu’ils ne se détachent de la buse. Même si un réducteur entraîné par le moteur est une solution évidente, le jeu typique des systèmes d’engrenages conventionnels risque de nuire à la précision. L’engrenage à ciseaux de Yamaha est spécialement conçu pour éviter tout jeu et permettre d’aligner des composants comme les boîtiers de circuits intégrés BGA avec une finesse de 0,005 degré. Pour manipuler de plus gros composants, l’augmentation de la course de l’axe Z de quelques millimètres seulement élargit sensiblement la gamme de composants compatibles. Une course allongée de 40 mm suffit pour que la machine puisse gérer les plus gros connecteurs automobiles actuels.

D’autres connecteurs exigent quant à eux un assemblage sans soudure (press-fit), notamment les connecteurs pour le montage sur carte électronique dans certaines applications automobiles exposés à des vibrations et des chocs extrêmes. Les machines de report de composants CMS ordinaires sont dotées d’une force de placement maximale de 30 N. Or il faut un contrôle précis jusqu’à 100 N pour garantir une bonne insertion des connecteurs multipoints, qui requièrent des changements de conception et de meilleures capacités de détection et de mesure.

Le système de contrôle doit aussi protéger le composant lors de l’insertion. Ainsi, la détection de la plage d’insertion (Illustration 3) peut remarquer si une ou plusieurs broches sont mal alignées au moment où le connecteur fait face à la carte et éviter d’appliquer la force de placement, ce qui abîmerait le composant.

La vision-machine et les systèmes d’éclairage utilisés pour contrôler l’alignement doivent aussi être améliorés. En effet, les dispositifs d’éclairage LED standards couramment utilisés pour la vérification et l’alignement des composants éclairent généralement avec la même intensité le corps du composant et toute la longueur des pattes ou broches. Dans ces conditions, le système de vision peut avoir du mal à bien distinguer l’extrémité de la broche pour confirmer qu’elle peut être insérée. Un système laser est capable d’apporter un éclairage directionnel contrôlé afin d’éclairer au besoin l’extrémité seule des broches pour que le système de vision vérifie qu’elles sont toutes bien positionnées par rapport à leur trou respectif avant de procéder à l’insertion. Enfin, pour résister à la force de placement supérieure tout en préservant un positionnement précis, la structure sous-jacente de support et le mécanisme de pions de maintien des cartes doivent aussi être renforcés.

Yamaha a mis au point sa dernière tête de placement LM dans le but de gérer des circuits intégrés plus grands, des composants plus hauts et à ajustement serré, mais aussi des puces CMS et autres petits composants à haute vitesse. Grâce à des caractéristiques matérielles et logicielles spéciales, le contrôle des axes R et Z, de la force de placement et la détection de la plage d’accueil décrits dans cet article sont améliorés. De nouvelles buses, ainsi qu’une section de préhension conçue spécialement, permettent de gérer de plus gros composants, tandis que les utilisateurs peuvent continuer d’attacher leurs buses existantes pour placer les éléments dans les boîtiers CMS, SOP et QFP ordinaires. Une nouvelle fonctionnalité de vérification de l’état des buses donne aux utilisateurs la possibilité d’automatiser l’inspection et le nettoyage périodiques afin d’assurer une maintenance régulière et adéquate et ainsi d’améliorer le rendement en fin de ligne et d’éviter les temps d’arrêt non prévus. La tête LM est compatible avec les machines de placement YRM, car elle utilise la même interface que les autres. Par ailleurs, un nouveau logiciel de reconnaissance des caractéristiques pour les caméras de l’YRM fait grimper la taille maximale reconnaissable des boîtiers CI de 55 à 130 mm et le nombre de billes de BGA de 4 000 à 20 000. Il s’agit là d’un progrès important pour que le système identifie et aligne les gros boîtiers FPGA et ASIC.

Face aux récentes exigences d’une clientèle importante sur les marchés des télécommunications, des data centers et de l’automobile, les équipementiers doivent renforcer leur capacité à gérer des composants lourds et volumineux. En améliorant la flexibilité des machines de placement CMS actuelles, les usines parviennent à s’adapter diligemment et à placer rapidement et efficacement tout type de composants, des petits composants CMS passifs aux ASIC multipuces en passant par les connecteurs press-fit multipoints. La tête de placement constitue le point central du changement, puisqu’elle doit s’adapter aux buses et aux pinces, à l’asservissement de force, à la vision, à l’éclairage et au contrôle du mouvement des axes Z et R. pour conclure, une tête ultra flexible intégrant ces changements représente une solution avantageuse pour que les fabricants saisissent les opportunités à venir.