La révolution intelligente, qui amène de plus en plus d’objets « intelligents » dans nos foyers, nos véhicules, nos usines, nos villes et bien d’autres aspects de nos vies, offre des perspectives intéressantes aux innovateurs en haute technologie. Les entreprises capables de conceptualiser et de fournir les produits adaptés seront celles qui prospéreront, à condition qu’elles les vendent au bon prix. Pour fabriquer le matériel situé au coeur de ces appareils intelligents, les industriels ont besoin d’équipements CMS qui font progresser la productivité à moindre coût.

La révolution intelligente, qui amène de plus en plus d’objets « intelligents » dans nos foyers, nos véhicules, nos usines, nos villes et bien d’autres aspects de nos vies, offre des perspectives intéressantes aux innovateurs en haute technologie. Les entreprises capables de conceptualiser et de fournir les produits adaptés seront celles qui prospéreront, à condition qu’elles les vendent au bon prix. Pour fabriquer le matériel situé au coeur de ces appareils intelligents, les industriels ont besoin d’équipements CMS qui font progresser la productivité à moindre coût.

Pour y répondre, les fournisseurs d’équipements doivent faire preuve d’imagination. Une approche efficace consiste à s’appuyer sur des innovations qui ont déjà démontré leur intérêt sur des plates-formes haut de gamme et à les réinventer sous une autre forme plus abordable, à améliorer les fonctionnalités existantes et à ajouter des capacités logicielles supplémentaires. C’est ainsi que Yamaha a créé la machine de sérigraphie YRP10e, dont le temps de cycle de base avoisine actuellement celui des équipements les plus rapides, et dont les nouvelles fonctions innovantes permettent de gagner du temps et d’accroître la productivité.

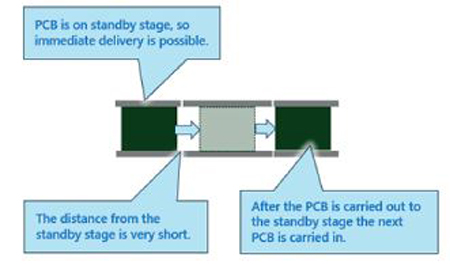

Le châssis YRP utilisé pour la dernière génération d’équipements est remployé pour réduire les coûts tout en empêchant les vibrations ou les flexions dues au mouvement des mécanismes de sérigraphie. À partir de là, l’YRP10e introduit un convoyeur en 3 étapes (Schéma 1) qui permet un chargement et un retrait efficaces des cartes pour le processus de sérigraphie. Grâce à cela, le temps de cycle de base de ce modèle d’entrée de gamme est de 6 secondes seulement, soit l’équivalent des machines de sérigraphies les plus rapides du marché actuel pour les applications à gros volume.

La file d’attente efficace et la préparation rapide des cartes pour la sérigraphie dès leur arrivée sont deux avantages essentiels. Le transport sans butée, déjà mis en place avec succès sur des machines telles que le système AOI YRi-V, permet aux cartes de s’engager aussitôt dans la machine, à une vitesse pouvant atteindre les 600 mm/s, tout en supprimant le temps de stabilisation et les erreurs liées aux butées mécaniques traditionnelles. Par ailleurs, l’YRP10e est dotée d’une butée mécanique dont la position peut être ajustée afin d’offrir la flexibilité suffisante pour accueillir des circuits imprimés aux contours complexes et de tailles différentes.

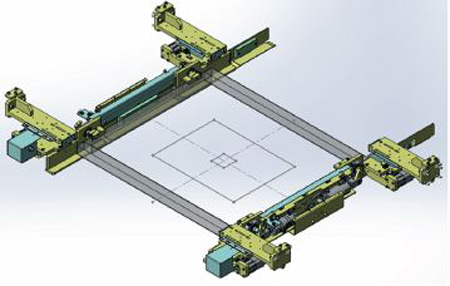

Pour le paramétrage des pochoirs, les machines de sérigraphie d’entrée de gamme sont généralement dotées de systèmes manuels. Alors qu’un opérateur chevronné maîtrisant divers pochoirs saura vérifier rapidement que les plages d’accueil sont bien placées par rapport à la carte, une personne moins expérimentée nécessitera quant à elle plus de temps et pourra facilement se tromper. Le support de pochoir universel (Schéma 2), disponible en option, s’ajuste automatiquement en une seule touche à tous les pochoirs de taille standard afin d’alléger la charge de travail des opérateurs et de supprimer la dépendance à l’égard d’un jugement personnel. Tous les opérateurs sont alors capables de trouver rapidement la meilleure configuration.

L’adaptation des fonctionnalités haut de gamme à différents niveaux de marché est une approche qui a déjà été utilisée pour le système d’alignement visuel graphique, qui veille à ce que le pochoir et la carte soient bien positionnés avant la première sérigraphie. Ce système facilite la fabrication de petits volumes, car il n’y a plus d’apprentissage à faire pour les opérateurs et donc plus à tester cinq ou six cartes pour ajuster les paramètres à chaque changement de produit. Les résultats sont bons dès la première sérigraphie.

Une fois l’alignement vérifié, la carte est maintenue sous vide en position de manière conventionnelle. La pression de serrage sur les bords étant contrôlée informatiquement, un niveau élevé d’uniformité et de précision est facilement garanti pour les opérateurs.

Ensuite, un autre gabarit de maintien sous vide donne encore plus de stabilité au pochoir, de sorte qu’il ne bouge pas pendant que la tête de racle se décale à sa surface et que la pâte à braser soit déposée de manière régulière, ce qui n’est pas toujours le cas selon le sens de déplacement de la racle. Les variations liées au sens du mouvement sont généralement faibles (de l’ordre de 5 à 10 microns), mais leur suppression à l’aide du système de maintien sous vide du pochoir améliore la répétabilité et réduit l’influence de l’état de la carte et du pochoir sur les résultats de la sérigraphie. La répétabilité a été démontrée, avec un écart entre le pochoir et la carte de 4 mm maximum. Le gabarit de maintien sous vide du pochoir est une fonction appréciée sur les équipements haut de gamme. Avec l’arrivée de l’YRP10e, elle est désormais disponible dès l’entrée de gamme.

Enfin, deux améliorations brevetées sont incluses pour optimiser la qualité d’impression et assurer un temps de cycle plus rapide. La première maintient la lame de la tête de racle 3S exclusive en contact avec le rouleau de pâte à la fin de chaque cycle de sérigraphie. Sur la plupart des machine, la séquence habituelle consiste à relever la tête de racle à quelques centimètres au-dessus du rouleau de pâte à braser puis à la redescendre contre l’autre côté de la pâte avant de revenir dans le sens opposé. Le système breveté de Yamaha fait quant à lui pivoter la tête de racle juste au-dessus du rouleau de pâte à braser pour assurer un contact continu avec la matière. Dès lors, le mouvement du mécanisme de racle est raccourci, ce qui contribue à réduire le temps nécessaire pour changer de sens et à éviter la formation de bulles d’air dans la pâte, susceptibles d’entraîner des problèmes de soudure en l’absence de pâte à braser.

La deuxième nouvelle technique brevetée proposée sur cette machine de sérigraphie est l’Overprinting, qui a lieu soit après l’installation d’un nouveau pochoir soit immédiatement après une longue période d’arrêt de la ligne. Grâce à la position plus stable de la machine de sérigraphie, le pochoir et la carte sont séparés pour nettoyer le pochoir après le premier passage de la tête de racle. Alors que traditionnellement le rouleau de pâte à braser doit être retravaillé pendant quelques cycles après une longue période d’arrêt, la nouvelle fonction Overprinting prépare correctement les ouvertures du pochoir en les nettoyant pour améliorer le remplissage dès les cycles de sérigraphie suivants. Les résultats de la sérigraphie sont donc satisfaisants dès le premier cycle après un changement de pochoir ou une longue période d’arrêt de la ligne.

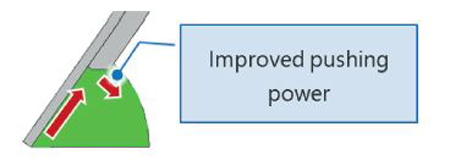

Parmi les autres caractéristiques que l’on n’associe pas généralement aux équipements d’entrée de gamme, la racle étagée 3SR et sa forme avancée améliorent le remplissage de 5 % (Schéma 3), pour un dépôt de pâte optimal. La solidité de la lame en acier est renforcée pour réduire l’usure et ainsi préserver plus longtemps le bon état du pochoir, y compris lorsqu’une pression de racle élevée est appliquée.

D’autre part, les fonctionnalités logicielles de la machine de sérigraphie ont été améliorées pour renforcer ses capacités sans ajout de matériel. Outre le contrôle basique du paramétrage, présent sur la plupart des machines, des caractéristiques de grande valeur ont été ajoutées : vérification de la durée de vie du pochoir et de la pâte, et validation de la racle. En effet, des pochoirs pourtant reconnus comme trop usés sont parfois remis en stock par erreur après utilisation. S’ils sont repris, ils peuvent alors être réinstallés par mégarde et entraîner de mauvais résultats. La vérification automatique de l’identité du pochoir avant son utilisation, en scannant le code-barres 2D fixé dessus, empêche notamment ce genre d’erreur. Ce système est désormais proposé en standard pour garantir une sérigraphie optimale et servir de garde-fou dans la gestion des pochoirs.

De plus, l’YRP10e vérifie que le modèle et la taille de la tête de racle utilisée sont corrects, comme spécifié dans le fichier de données de la carte, et contrôle le type et la gestion de la durée de vie de la pâte à braser, en particulier la durée de maturation et la date d’ouverture. Ces précautions, disponibles depuis longtemps sur les machines haut de gamme, sont désormais proposées pour le marché d’entrée de gamme.

Enfin, la mesure automatique de la largeur du dépôt de pâte à braser permet d’évaluer la quantité de pâte restante sur le pochoir après chaque deuxième cycle de sérigraphie. Le système compare la largeur mesurée à la référence acceptée mentionnée dans le fichier de données de la carte et invite l’utilisateur à refaire le plein de pâte avant que le rouleau ne descende sous la valeur minimale admissible pour que le remplissage soit correct.

Impossible de nier que les besoins des fabricants d’électronique sont en train de changer. Les derniers modèles de machines de sérigraphie d’entrée de gamme illustrent la réactivité des fournisseurs industriels face à ces mutations. D’un autre côté, le marché des équipements hautement automatisés destinés à une fabrication efficace à grand volume ne s’essouffle pas. Ainsi, l’arrivée de machines d’entrée de gamme comme l’YRP10e, avec réglage et maintien du pochoir en une seule touche inclus, n’empêche pas le chargement automatique du pochoir d’être réservé à la production de gros volumes. De même, si la mesure du dépôt de pâte à braser alerte les opérateurs d’équipements d’entrée de gamme de la nécessité d’un réapprovisionnement, le dépôt de pâte n’est pas automatisé, comme c’est le cas avec des modèles plus spécifiques. D’autres caractéristiques importantes, p. ex. le changement automatique des pions de maintien des cartes, restent réservées aux équipements pensés dès l’origine pour des scénarios de gros volumes diversifiés.

La demande mondiale croissante d’objets « intelligents » offre de nouvelles perspectives aux fabricants électroniques. En parallèle, la pression sur les coûts reste forte, et les fournisseurs de biens d’équipement doivent riposter avec des solutions capables d’aider leur clientèle à bénéficier des capacités nécessaires à des conditions abordables. Grâce à l’association d’une configuration matérielle bien pensée et de fonctionnalités logicielles remaniées, les nouvelles générations de machines CMS d’entrée de gamme affichent un rendement et une productivité proches des modèles haut de gamme plus onéreux.