Découvrez comment nos pochoirs CMS Multi-niveaux peuvent révolutionner votre processus de sérigraphie, garantissant une application parfaite de la crème à braser pour l’assemblages des composants.

Améliorez la précision et l’efficacité de votre processus avec nos pochoirs sur mesure, disponibles dans une variété de formats tôle, VectorGuard, VectorMount et les pochoirs montés sur un cadre aluminium. Choisissez parmi des matériaux de haute qualité tels que l’Inox, le Fine-Grain ou hybrides Inox/FG pour une performance optimale.

Découvrez comment nos pochoirs CMS Multi-niveaux peuvent révolutionner votre processus de sérigraphie, garantissant une application parfaite de la crème à braser pour l’assemblages des composants.

Améliorez la précision et l’efficacité de votre processus avec nos pochoirs sur mesure, disponibles dans une variété de formats tôle, VectorGuard, VectorMount et les pochoirs montés sur un cadre aluminium. Choisissez parmi des matériaux de haute qualité tels que l’Inox, le Fine-Grain ou hybrides Inox/FG pour une performance optimale.

Avec nos pochoirs CMS Multi-niveaux, transformez vos défis de sérigraphie en avantages compétitifs. Atteignez une précision et une fiabilité maximales pour vos assemblages électroniques !

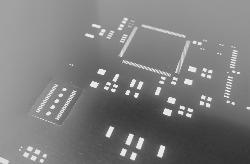

Un pochoir CMS Multi-niveaux, aussi appelé pochoir étagé ou "stepped stencil", est une feuille d’inox spécialement conçue pour le dépôt de crème à braser sur les cartes de circuits imprimés (PCB). Sa particularité réside dans les variations d’épaisseur à l’intérieur même du pochoir. Certaines zones sont plus épaisses ou plus fines que d’autres, permettant ainsi de déposer des volumes de crème à braser différents en une seule passe de sérigraphie.

Précision Inégalée pour Composants Mixtes : Fini les compromis ! Les pochoirs étagés permettent de déposer la quantité optimale de crème à braser pour chaque type de composant, qu’il s’agisse de boîtiers fins (fine pitch), de BGA (Ball Grid Array), de QFN (Quad Flat No-lead) ou de gros composants comme des connecteurs, le tout sur la même carte.

Réduction des défauts d’assemblage : En contrôlant précisément le volume de crème, vous minimisez les risques de courts-circuits par excès de crème ou de faux contacts par manque de crème (head-in-pillow, voiding). Cela se traduit par une amélioration significative du rendement et une réduction drastique des reprises.

Optimisation des coûts et des temps : Un seul pochoir pour gérer toutes les exigences de volume de crème, c’est moins de manipulations, moins de temps de configuration et un processus de sérigraphie plus rapide. Vous gagnez en efficacité et réduisez vos coûts de production.

Flexibilité de conception accrue : Les concepteurs de carte électronique peuvent désormais intégrer une plus grande variété de composants sur une même carte sans se soucier des contraintes de sérigraphie, ouvrant la porte à des designs plus complexes et performants.

Amélioration de la qualité et fiabilité : Des joints de soudure robustes et homogènes contribuent directement à la fiabilité à long terme de vos produits électroniques.

Facilité d’intégration : Nos pochoirs sont compatibles avec la plupart des équipements de sérigraphie standard, ce qui facilite leur intégration dans vos lignes de production existantes.

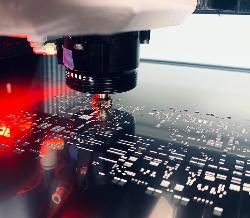

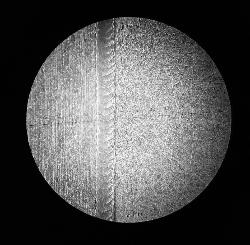

La base du pochoir est sélectionnée selon l’épaisseur correspondant au volume principal de la crème à braser requis pour la majorité des ouvertures. Les zones nécessitant un ajustement de dépôt (plus ou moins de crème) sont découpées au laser. Les mêmes surfaces d’épaisseurs différentes sont ensuite découpées dans des feuilles d’inox ou FG puis sont insérées dans ces zones spécifiques. L’assemblage est réalisé par soudure au laser, avec un cordon maîtrisé inférieur à 16 µm, garantissant une parfaite planéité et une excellente tenue mécanique.

L’ensemble est ensuite découpé selon le design final, avec contrôle dimensionnel pour assurer la conformité des tolérances.

Ce procédé garantit une répartition optimale de la crème à braser et permet de gérer avec précision les variations de dépôt sur une même carte, améliorant ainsi la fiabilité du process d’assemblage. Auparavant, laser Technologie utilisait le procédé par collage nécessitant des délais de réalisation beaucoup plus long et une moins bonne tenue dans le temps.

En investissant dans ce début d’année 2025 dans une DCT PRO 3, laser technologie fournir aujourd’hui cette prestation dans des délais courts et des coûts maîtrisés.

Cette technologie est disponible chez LASER TECHNOLOGIE depuis mars 2025. Pour plus d’informations, vous pouvez contacter Emilien MICHON au + 33 1 30 51 66 06 ou par mail à laser.technologie.78@gmail.com