Objectif : éclairer les prises décision à tous les niveaux de l’entreprise : gestion des équipements en temps réel, amélioration continue, détermination des stratégies commerciales de haut niveau.

Objectif : éclairer les prises décision à tous les niveaux de l’entreprise : gestion des équipements en temps réel, amélioration continue, détermination des stratégies commerciales de haut niveau.

La rentabilité des entreprises de fabrication s’apparente de plus en plus à un défi. Les coûts et les bénéfices sont constamment soumis à une forte pression, et les marges sont minces au vu de la concurrence rude, à l’échelle locale et mondiale. Il reste peu de place pour l’erreur.

Toutefois, les données générées par les équipements d’assemblage automatisés peuvent apporter des réponses aux défis de la fabrication. Chaque fois qu’un pochoir est chargé, qu’une lame de racle passe, qu’une buse prend et pose un composant, et qu’un assemblage est inspecté, des capteurs de position ou de force, des caméras montées sur les buses et d’inspection capturent des informations qui décrivent de manière précise l’état des équipements d’assemblage, la stabilité des processus tels que la sérigraphie et le placement des composants, et les caractéristiques des composants et des matériaux, qui déterminent la fabricabilité du produit et le rendement en fin de ligne.

Le recueil de ces données n’est pas simple. Les transformer en informations pertinentes pour résoudre les problèmes et améliorer les résultats mesurés en fin de ligne est une tâche qui a été largement réservée aux logiciels de gestion de lignes CMS. Du moins jusqu’à aujourd’hui. Plusieurs logiciels de gestion de ligne, comme la suite Yamaha Factory Tools, ont aidé les opérateurs et les responsables de la production et de la planification à contrôler les équipements CMS en ligne et ainsi à améliorer l’utilisation, l’efficacité et la productivité. Ils comprennent généralement des outils d’aide à la programmation des machines et à l’équilibrage des lignes et de surveillance de la production en temps réel. Les logiciels de surveillance de lignes, comme M-Tool de Yamaha, permettent quant à eux aux responsables de visualiser le statut des équipements en un coup d’oeil afin de garantir que les composants et les chargeurs soient réapprovisionnés au bon moment pour éviter les arrêts intempestifs. En outre, des outils comme les applications pour smartphone QA Options et Mobile Judgement de Yamaha signalent le moindre résultat d’inspection anormal et contribuent à identifier la cause pour reprendre la production.

Il est difficile de trouver les réponses qui se cachent derrière les données. Les analyses ont toujours été laborieuses, nécessitant souvent d’être interprétées par des membres expérimentés de l’équipe de production, capables de repérer les tendances indésirables et de remonter jusqu’aux causes des défauts. Cette capacité repose alors sur l’expérience et le « feeling » de chaque machine, pour identifier les causes des problèmes et anticiper les problématiques de maintenance avant toute défaillance de l’équipement. La production de rapports basés sur les données recueillies, qui sont souvent demandés pour étayer des décisions importantes (réponse à de nouveaux appels d’offres, amélioration du design des produits, investissement dans de nouveaux biens d’équipement…), alourdit la charge de travail du personnel et ralentit le processus décisionnel des entreprises.

À l’heure actuelle, la science des données est en plein essor car, dans de nombreux secteurs, les entreprises à la recherche d’une transformation numérique ont besoin de davantage de données et d’outils d’analyse plus puissants pour les aider à comprendre ce que cela signifie pour leur activité. De la logistique aux produits pharmaceutiques, en passant par l’emballage alimentaire et la banque, toutes sortes d’organisations établissent leur propre culture des données afin de disposer de nouvelles informations commerciales pour comprendre comment réduire les risques et les coûts, améliorer l’efficacité et les produits et services et offrir plus de valeur aux clients et autres intéressés.

Depuis peu, la science des données aide également la communauté des fabricants électroniques. Grâce aux dernières avancées dans le secteur émergent des données, des tâches d’analyse qui étaient auparavant manuelles peuvent être automatisées pour extraire plus rapidement et plus efficacement que jamais des données approfondies. Yamaha s’est associé à Tableau Software pour lancer le tableau de bord visuel Yamaha Dashboard, qui intègre le logiciel d’analyse Tableau. Les outils de ce tableau de bord analysent la production en direct et a posteriori afin d’évaluer la qualité des opérations, la disponibilité, les performances et les facteurs de qualité qui déterminent le Taux de Rendement Global (TRG), d’approfondir les données pour identifier les causes des problèmes ou défauts, et d’obtenir de l’aide pour résoudre des problèmes tels que les erreurs de prise, les soucis d’équilibrage des lignes et autres goulots d’étranglement.

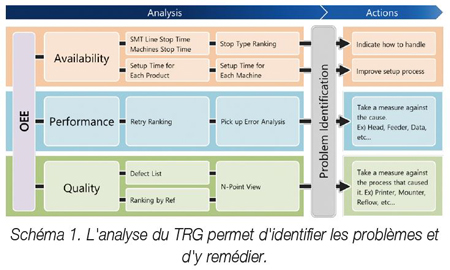

Les outils de suivi de Yamaha Dashboard aident les opérateurs à connaître le statut des équipements et à relancer rapidement les machines et la production en cas de besoin, et les chefs d’atelier et le personnel technique à traiter les problèmes au niveau stratégique et à prendre des mesures pour améliorer les performances grâce à ces données. Au niveau supérieur, les rapports de gestion fournissent l’analyse nécessaire pour évaluer l’état actuel des capacités de production et éclairer la prise de décision à court et à long terme. En identifiant les causes d’une baisse de la disponibilité, des performances et de la qualité, le TRG, et avec lui la productivité, peuvent être améliorés. Les capacités d’analyse des données intégrées dans Dashboard peuvent résoudre ces problématiques. L’analyse telle qu’illustrée sur le schéma 1 quantifie les problèmes et identifie leurs causes, ce qui permet de prendre des décisions quant aux mesures les plus appropriées à prendre.

Les rapports de production en direct montrent le statut des machines et de la ligne sous forme graphique et détaillée (voir image 2). Les utilisateurs peuvent ainsi identifier rapidement toute défaillance survenue sur la ligne de production, savoir quelles machines se sont arrêtées et constater immédiatement les effets sur le TRG.

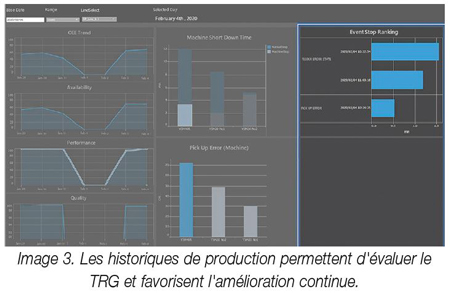

Par ailleurs, les historiques de production permettent de visualiser directement les indicateurs du TRG sous forme graphique, ainsi que les temps d’arrêt, de paramétrage et les erreurs à l’origine des arrêts (Image 3). Des analyses plus détaillées incluent le nombre d’erreurs de prise et les événements à l’origine des arrêts les plus fréquents.

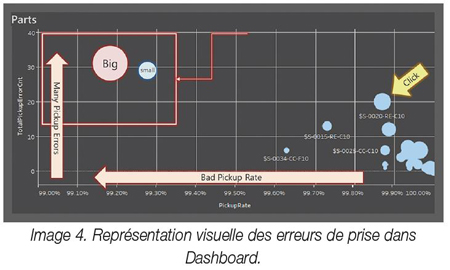

Le tableau de bord Yamaha Dashboard propose plusieurs vues, pour une analyse plus approfondie des problèmes d’équilibrage des lignes, de prise des composants ou autres. Le graphique à bulles de l’Image 4 montre comment Dashboard permet de visualiser facilement les statistiques de prise afin d’identifier les sousperformances et de prendre des mesures nécessaires pour éviter les erreurs de prise.

L’analyse de la prise sert également à identifier les pièces et les têtes qui affichent régulièrement des performances médiocres, et à organiser les résultats par chargeur, tête ou buse. L’analyse des relations permet aux utilisateurs de vérifier le nombre d’erreurs liées à d’autres composants traités par le même chargeur, la même tête ou la même buse, afin de savoir si l’erreur est due au composant ou à la machine.

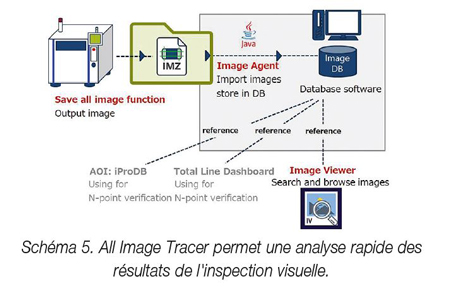

On note souvent des taux de rejet élevés après l’inspection visuelle lorsqu’un nouveau type de composant est introduit sur la machine de placement de la ligne. Afin de réduire au minimum les faux négatifs, de nombreuses données d’image pertinentes doivent être réunies et analysées de manière à identifier tout défaut éventuel de l’image de référence utilisée par le système d’inspection en charge de la reconnaissance du composant. Plusieurs jours sont parfois nécessaires, après que le problème soit survenu pour la première fois, afin de recueillir suffisamment d’informations sur les résultats négatifs et résoudre les problèmes liés à l’image de reconnaissance. Grâce à la puissance des récentes bases de données, il est désormais possible de stocker un grand nombre d’images associées aux résultats négatifs et de les utiliser pour affiner les images de reconnaissance plus rapidement et plus efficacement. Le nouvel outil All Image Tracer de Yamaha est conçu pour stocker en continu toutes les images de vision et ainsi permettre d’analyser un problème dès qu’il survient. Il contribue donc à identifier rapidement les causes des résultats négatifs (Schéma 5) en éliminant le temps traditionnellement requis pour collecter les images après l’incidence du problème. Cet outil aide également les ingénieurs à optimiser rapidement les images de référence afin d’éviter les taux élevés de faux rejets après l’inspection visuelle.

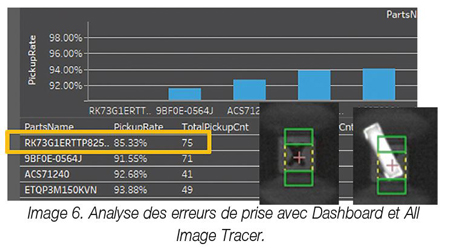

All Image Tracer et Dashboard apportent une capacité supérieure de suivi de la production, en contribuant à identifier et à résoudre rapidement les causes des problèmes. L’Image 6 montre comment Yamaha Dashboard identifie les erreurs de prise les plus fréquentes, tandis que l’analyse ultérieure de ces images à l’aide d’All Image Tracer facilite l’identification rapide de la cause de l’erreur et sa résolution en réinitialisant la hauteur de prise.

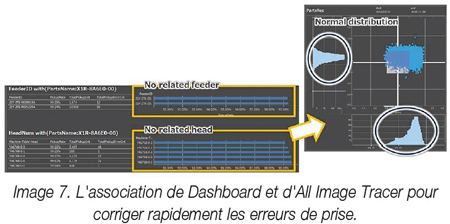

L’Image 7 montre comment les erreurs d’alignement détectées par Dashboard sont confirmées par l’analyse de la base de données d’All Image Tracer. La détection d’un décalage de prise sur l’axe X, alors que la précision sur l’axe Y est normale, permet de corriger l’erreur en réinitialisant la position de prise.

La révolution du Big Data est en cours et les entreprises de fabrication électronique doivent tirer parti des nouveaux outils d’analyse pour développer leurs activités. Grâce à des banques de données et d’images plus importantes et à l’utilisation d’outils analytiques et visuels automatisés, les opérateurs, les responsables d’atelier, les ingénieurs et les dirigeants lisent et comprennent plus facilement les résultats, et disposent ainsi des informations dont ils ont besoin pour atteindre leurs objectifs. Les avantages vont de la remise en marche rapide des machines ou de la production après un arrêt, à la correction des erreurs et à la prévention de leur récurrence, en passant par les décisions de haut niveau en matière de stratégie de fabrication et de design des futurs produits.

Yamaha Dashboard, qui s’appuie sur la plateforme d’analyse puissante Tableau, est un outil évolutif d’avenir, prêt à suivre les utilisateurs et le développement continu de la science des données moderne.