Traditionnellement, dans les années 80-90, la

stratégie de test était constituée de trois étapes

:

![]() l’inspection visuelle manuelle,

l’inspection visuelle manuelle,

![]() le test In-Situ,

le test In-Situ,

![]() le test fonctionnel.

le test fonctionnel.

Aujourd’hui, l’évolution des technologies crée de nouvelles contraintes :

![]() Intégration : les cartes intègrent de plus en plus de fonctions

et de composants. Il est par conséquent de plus

en plus difficile d’accéder à toutes les équipotentielles

de la carte pour le test In-Situ.

Intégration : les cartes intègrent de plus en plus de fonctions

et de composants. Il est par conséquent de plus

en plus difficile d’accéder à toutes les équipotentielles

de la carte pour le test In-Situ.

![]() Miniaturisation : les composants sont de plus en plus

petits rendant l’inspection visuelle inefficace dans la

majorité des cas.

Miniaturisation : les composants sont de plus en plus

petits rendant l’inspection visuelle inefficace dans la

majorité des cas.

![]() Complexité : des fonctions de plus en plus complexes

sont intégrées dans les cartes rendant souvent illusoire

la disponibilité de vecteurs de test

Les stratégies de test ont donc dû évoluer :

Complexité : des fonctions de plus en plus complexes

sont intégrées dans les cartes rendant souvent illusoire

la disponibilité de vecteurs de test

Les stratégies de test ont donc dû évoluer :

![]() Elles reposent sur plusieurs technologies : l’inspection

visuelle automatique (AOI), l’inspection à Rayons X

(AXI) et le test électrique (In-Situ et fonctionnel).

Elles reposent sur plusieurs technologies : l’inspection

visuelle automatique (AOI), l’inspection à Rayons X

(AXI) et le test électrique (In-Situ et fonctionnel).

![]() Ces technologies doivent assurer la couverture de

défauts de façon complémentaire.

Ces technologies doivent assurer la couverture de

défauts de façon complémentaire.

Dans ce nouvel environnement, comment se comporte

le test In-Situ ?

Bien que sa tâche soit de plus en plus difficile, le test In-

Situ reste aujourd’hui encore l’étape de référence.

Dans ce nouvel environnement, comment se comporte

le test In-Situ ?

Bien que sa tâche soit de plus en plus difficile, le test In-

Situ reste aujourd’hui encore l’étape de référence.

Pourquoi ? D’une part, sa couverture de défauts reste inégalée. D’autre part, la précision de son diagnostic permet des réparations efficaces et un retour d’information rapide vers le process de fabrication.

Enfin, il dispose d’autres avantages importants tels que :

![]() rapidité de développement des applicatifs

rapidité de développement des applicatifs

![]() vitesse de test

vitesse de test

![]() possibilité de programmer les composants

possibilité de programmer les composants

Pour le futur, le test In-Situ ne pourra conserver sa position centrale que s’il est capable de relever les principaux défis qui se présentent aujourd’hui. Ces défis sont essentiellement au nombre de deux :

![]() Accessibilité à la carte

Accessibilité à la carte

![]() Géométrie des composants

Géométrie des composants

Défi n°1 : Accessibilité à la carte

Le test In-Situ consiste à tester les composants les uns après les autres et est basé sur l’accessibilité à toutes les équipotentielles de la carte. Si l’accessibilité n’est pas totale, la couverture de défauts se dégrade rapidement. Du fait de la forte intégration des cartes, les concepteurs ont de plus en plus de difficulté à prévoir des accès électriques pour le test In-Situ. Pour survivre, le test In-Situ doit proposer des solutions pour les cartes à accès limité.

Le testeur i3070 d’Agilent Technologies propose un ensemble complet de solution pour le test en accès limité, la Suite In-Situ SUPER 7.

Le SUPER 7 est composé des technologies suivantes :

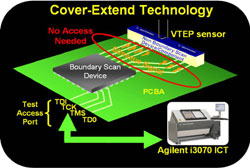

1-Cover-Extend Technology

Cette nouvelle technologie permet de remplacer les

accès électriques au niveau des composants Boundary

Scan par une sonde capacitive VTEP positionnée sur un

connecteur. Elle permet de réduire jusqu’à 30% des

accès électriques sur les cartes complexes.

Cette nouvelle technologie permet de remplacer les

accès électriques au niveau des composants Boundary

Scan par une sonde capacitive VTEP positionnée sur un

connecteur. Elle permet de réduire jusqu’à 30% des

accès électriques sur les cartes complexes.

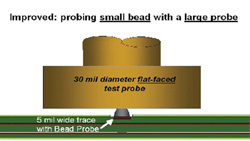

2- Bead Probe Technology

Cette nouvelle technologie est une alternative aux accès

traditionnels par plage de test. Elle présente l’avantage

de donner des accès électriques sans prendre de place

sur la carte et sans perturber les signaux.

Cette nouvelle technologie est une alternative aux accès

traditionnels par plage de test. Elle présente l’avantage

de donner des accès électriques sans prendre de place

sur la carte et sans perturber les signaux.

3- Boundary Scan 1149.1 Cette technique permet de ne pas mettre d’accès électriques sur les nouds situés entre les composants compatible avec la norme Boundary Scan 1149.1.

4 – Boundary Scan 1149.6 Le testeur i3070 gère la norme Boundary Scan 1149.6 (signaux différentiels, couplage AC).

5- Silicon Nails Cette technologie permet de tester des composants non boundary Scan en remplaçant les accès à la carte par la chaine boundary Scan.

6- Drive Thru

Cette technologie permet de réduire un pourcentage important des accès à la carte. Il évite de mettre des points de test aux broches du composant testé lors du test structurel Vtep (mesure de capacité).

7- Access Consultant Ce logiciel permet de prévoir très tôt dans la conception de la carte, la liste des nouds qui n’auront pas besoin d’accès électrique. Le routage de la carte pourra être effectué en fonction de cette liste. De cette manière, on peut obtenir une carte avec un faible taux d’accessibilité électrique tout en ayant une bonne couverture de défauts à l’étape In-Situ.

Défi n°2 : Géométrie des composants

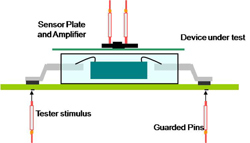

En test In-Situ, les composants sont testés à partir de vecteurs de test en provenance d’une bibliothèque. Dans certains cas (composants spécifiques, composants récents,...) ces vecteurs ne sont pas disponibles. Dans les années 90, la société HP a créé le test structurel « TestJet » afin de tester les composants n’ayant pas de vecteurs en bibliothèque. Cette technique consiste à mesurer la capacité entre le « lead frame » de la broche d’un composant et une plaque métallique située audessus de ce composant.

Elle présente pour avantage d’être efficace et facile de mise en ouvre. Elle a donc pris une place majeure dans le test In-Situ. Sur certaines cartes complexes, elle peut représenter jusqu’à 30 ou 40% de la couverture de défauts. Au cours des années, la géométrie des composants a progressivement évoluée, les composants deviennent de plus en plus compacts et le leadframe des broches de plus en plus réduit. En conséquence, la capacité leadframe plaque métallique est devenue de plus en plus petite et sa mesure de plus en plus délicate.

La technologie TestJet peut mesurer des capacités jusqu’à 20 femto-farads (10-15 farads). Elle a donné des résultats efficaces pendant de nombreuses années et elle est très bien adaptée pour les composants standards où l’on observe des capacités de plusieurs centaines de femto-farads. L’apparition des BGAs et μBGAs a montré les limites de la technologie TestJet puisque les capacités à mesurer peuvent descendre respectivement jusqu’à 5 et 1 femto-farads.

Cette évolution peut réellement mettre en cause l’efficacité du test structurel et donc celle du test In-Situ. Devant ce nouveau défi, la société Agilent Tehnologies a développé de nouvelles technologies répondant à ce problème de miniaturisation des composants. Elle a mis au point les nouvelles générations de test structurel VTEP et i VTEP.

Il est aujourd’hui possible de faire du test structurel fiable jusqu’à 1 femto-farad. Ceci permet de couvrir tous les types de composant disponibles aujourd’hui. De plus, le test structurel VTEP étend son champ d’applications avec les technologies Cover Extend et NPM. La technologie NPM permet de tester les broches de masse et d’alimentation à l’aide du test structurel capacitif, ce qui n’était pas possible jusqu’ici.

Conclusion

Depuis de nombreuses années, on annonce la fin du test In-Situ du fait de l’évolution technologique des cartes. Tant que le test In-Situ saura conserver sa couverture de défauts en développant de nouvelles techniques de test, sa place centrale dans la stratégie de test ne sera pas menacée.

Nouvelle Machine mise sur le marché : le i1000 Le système de test In-Situ Medalist i1000 aide les fabricants à baisser le coût global du test. L’i1000 réduit le coût de propriété avec des interfaces de test moins coûteux, des temps de développement plus courts et un investissement machine plus bas. La machine met en ouvre du test In-Situ analogique et digital, du test Boundary Scan et du test Structurel VTEP.

Gamme de prix des testeurs In-Situ :

![]() 50000€ : i1000 256 points analogiques

50000€ : i1000 256 points analogiques

![]() 250000€ : i3070 2500 points hybrides

250000€ : i3070 2500 points hybrides

Situation : SAV et distributeur

Agilent Technologies utilise un canal direct pour la commercialisation, le support et la maintenance de ses testeurs In-Situ.

Répartition des ventes dans le monde (Nbrs de machines en France)

![]() Nombre de machines 3070 dans le monde : 5000

Nombre de machines 3070 dans le monde : 5000

![]() Nombre de machines 3070 en France : 200

Nombre de machines 3070 en France : 200

Vision des marchés

Le marché mondial du test In-Situ suit le marché de la fabrication électronique. Il a eu son sommet en l’an 2000 avec un niveau de 700M$. Sur ces dernières années, il s’établit à un niveau moyen de 400M$. Il est extrêmement sensible aux variations des niveaux de production et à ce titre subit de plein fouet les effets de la crise. Les gros utilisateurs de testeurs In-Situ sont les pays où l’on trouve la fabrication électronique de masse : la Chine, l’Asie, les pays d’Europe de l’est.

Le marché français est caractérisé par :

1.des productions autour de l’automobile, l’aéronautique, le militaire, le ferroviaire. Une couverture de fautes exhaustive est obligatoire. Le test In-Situ complet est souvent incontournable. Les nouvelles technologies traitant de l’accessibilité à la carte et de la miniaturisation des composants y ont un rôle important.

2.Des fabrications en faible volume. Pour éviter de développer des interfaces de test, les testeurs à sondes mobiles sont la solution privilégiée dans le cadre des fabrications en faible volume. Ils peuvent être complétés par des testeurs In-Situ faible coût du genre i1000 quand les quantités commencent à augmenter ou que le testeur à sonde mobile arrive à saturation.