Pour répondre aux besoins du marché grand public, les puces de silicium, également appelées circuits intégrés ou semi-conducteurs, doivent être de plus en plus rapides. Parallèlement, la tendance veut que les appareils électroniques soient de plus en plus compacts. Ces deux facteurs combinés entraînent un effet secondaire indésirable : la production de chaleur. Plus un circuit intégré opère vite, en particulier dans un espace restreint, plus il chauffe. Pour fonctionner de manière optimale, les composants électroniques doivent rester dans une plage de températures spécifique. Il est donc nécessaire de pouvoir réduire la chaleur d’un circuit intégré et de la disperser de manière efficace et sûre. Comment y parvenir ? En adoptant la toute dernière génération de matériaux d’interface thermique, qui bénéficient de caractéristiques et d’applications appropriées.

Tous les équipementiers électroniques OEM ou CEM opérant dans des secteurs tels que les télécommunications, les technologies de l’information, la conversion d’énergie, les dispositifs médicaux, la défense ou les transports connaissent parfaitement les défis thermiques associés à l’accélération des circuits intégrés. Il semble que chaque nouvelle génération de produits électroniques nécessite une puissance plus élevée dans un espace toujours plus compact, ce qui exacerbe le besoin d’optimisation de la gestion thermique.

Tous les équipementiers électroniques OEM ou CEM opérant dans des secteurs tels que les télécommunications, les technologies de l’information, la conversion d’énergie, les dispositifs médicaux, la défense ou les transports connaissent parfaitement les défis thermiques associés à l’accélération des circuits intégrés. Il semble que chaque nouvelle génération de produits électroniques nécessite une puissance plus élevée dans un espace toujours plus compact, ce qui exacerbe le besoin d’optimisation de la gestion thermique.

Fort heureusement, des fournisseurs de solutions de gestion thermique comme Parker Chomerics font preuve d’une volonté d’innovation incessante. Le développement de produits hautes performances est le seul moyen de relever les enjeux thermiques et les défis de conception des systèmes de demain. Les nouveaux matériaux d’interface thermique (TIM) se caractérisent par une impédance thermique plus faible, une conductivité thermique plus élevée, une meilleure conformabilité, une fiabilité accrue, une meilleure adhérence, une durée de vie plus longue ainsi qu’une plus grande facilité de manipulation, d’application et d’utilisation.

Fort heureusement, des fournisseurs de solutions de gestion thermique comme Parker Chomerics font preuve d’une volonté d’innovation incessante. Le développement de produits hautes performances est le seul moyen de relever les enjeux thermiques et les défis de conception des systèmes de demain. Les nouveaux matériaux d’interface thermique (TIM) se caractérisent par une impédance thermique plus faible, une conductivité thermique plus élevée, une meilleure conformabilité, une fiabilité accrue, une meilleure adhérence, une durée de vie plus longue ainsi qu’une plus grande facilité de manipulation, d’application et d’utilisation.

L’application d’un matériau d’interface thermique sur la surface d’un circuit intégré nécessite un contact étroit entre deux surfaces. Si la surface des composants électroniques et des dissipateurs thermiques peut sembler plate à l’œil nu, elle est sujette à un certain niveau de rugosité microscopique et de non-planéité. Dans la pratique, cela signifie que ces surfaces présentent un certain degré de concavité, de convexité ou de torsion. Le contact entre ces surfaces ne s’effectue donc qu’au niveau de leurs points les plus élevés, les points les plus bas formant des cavités ou des interstices remplis d’air qui résistent à la dissipation thermique, en raison des propriétés isolantes de l’air.

Pour éliminer ces interstices d’air de l’interface, la solution consiste à adopter des matériaux d’interface thermique (TIM) thermoconducteurs qui remplissent l’espace et se conforment aux irrégularités des surfaces, tels que des matelas thermiques et des gels déposables. Comme un matériau de ce type offre une conductivité thermique supérieure à celle de l’air qu’il remplace, la résistance à travers l’interface diminue, tout comme la température de jonction des composants.

Pour éliminer ces interstices d’air de l’interface, la solution consiste à adopter des matériaux d’interface thermique (TIM) thermoconducteurs qui remplissent l’espace et se conforment aux irrégularités des surfaces, tels que des matelas thermiques et des gels déposables. Comme un matériau de ce type offre une conductivité thermique supérieure à celle de l’air qu’il remplace, la résistance à travers l’interface diminue, tout comme la température de jonction des composants.

En plus des propriétés thermiques essentielles telles que l’impédance, la conductivité, le coefficient de dilatation et la capacité calorifique (capacité du matériau à stocker la chaleur), les matériaux d’interface thermique présentent également des propriétés électriques telles que la tension de claquage et la résistance volumique. Ces propriétés s’ajoutent aux propriétés physiques et élastomériques, telles que l’amortissement des vibrations.

Différents types de matériaux sont disponibles, la plupart ayant été développés pour répondre aux besoins changeants des applications de l’industrie électronique. Parmi les matériaux les plus courants pour les composants électroniques, tels que les circuits intégrés haute vitesse de dernière génération, figurent les matelas thermiques et les gels déposables.

Les gels thermoconducteurs, comme ceux de la gamme THERM-A-GAP™ de Parker Chomerics, sont des produits de comblement thermique déposables monocomposants qui ne nécessitent aucun durcissement et se révèlent parfaitement adaptés à la dépose sur un composant électronique tel qu’un circuit intégré pour un refroidissement efficace. Les gels thermiques s’adaptent parfaitement aux surfaces génératrices et dissipatrices de chaleur, et éliminent le besoin d’utiliser plusieurs épaisseurs et tailles de matelas thermiques, tandis que leur structure de gel réticulé offre une stabilité thermique et des performances supérieures à long terme. Les gels sont souvent préférables pour le remplissage de formes complexes ou pour fournir une adhérence supplémentaire.

Les matelas thermiques, comme ceux de la série THERM-GAP™ PAD de Parker Chomerics, conviennent parfaitement à certaines autres applications. Ces élastomères souples, en silicone ou sans silicone, sont une solution idéale lorsque la chaleur doit être conduite à travers un interstice épais et variable entre un circuit intégré et une surface de dissipation, telle qu’un dissipateur thermique. Les matelas thermiques sont très appréciés pour les applications nécessitant une fréquence élevée de maintenance ou de remplacement, ou encore dans la production de masse, où la régularité et la commodité sont privilégiées. Ces produits contribuent également à la stabilité mécanique en absorbant les chocs et les vibrations.

Bien entendu, le refroidissement des puces ne représente que la moitié du problème lorsqu’il s’agit de protéger les circuits intégrés pour obtenir des performances et une sécurité optimales. Autre risque majeur, les interférences électromagnétiques (EMI), qui couvrent tous les types d’interférences causées par des champs électromagnétiques, peuvent perturber le signal et le fonctionnement des appareils électroniques.

Ces interférences, qu’elles soient accidentelles ou malveillantes, peuvent entraîner un dysfonctionnement, voire une défaillance, de composants électroniques tels que les circuits intégrés. Un blindage efficace est donc d’une importance primordiale, en particulier pour les applications électroniques essentielles en matière de sécurité, telles que celles qui prévalent dans les secteurs de l’aérospatiale, la défense, la production d’énergie, l’industrie automobile, la mobilité électrique et la santé.

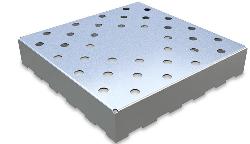

La meilleure solution pour réduire et limiter les effets des interférences électromagnétiques consiste à utiliser un blindage au niveau de la carte et des composants métalliques emboutis. Les solutions de ce type aident à isoler les composants au niveau de la carte, à minimiser la diaphonie et à réduire la sensibilité aux interférences électromagnétiques en formant une cage (de Faraday) électroconductrice autour des composants.

Les options de conception des composants incluent les configurations monoblocs, à deux pièces et à compartiments multiples, tout en intégrant également des méthodes de montage précises telles que la technique de montage en surface (SMT). La fabrication des composants de blindage électromagnétique s’effectue généralement via un processus d’emboutissage/formage ou d’étirage en fonction de critères de conception spécifiques et des exigences de l’utilisateur final. Les blindages au niveau de la carte peuvent également intégrer des caractéristiques de conception uniques, par exemple des orifices de ventilation, des géométries complexes, des motifs en relief et des marquages d’orientation.

Parker Chomerics propose des produits de blindage au niveau des cartes avec plusieurs matériaux de base et options de placage, notamment en acier étamé laminé à froid, nickel/argent, aluminium et acier inoxydable. D’autres matériaux et options de placage sont disponibles sur demande.

Chaque application étant unique, le blindage au niveau de la carte doit non seulement offrir une excellente protection électromagnétique haute fréquence, mais également un niveau élevé de personnalisation et d’adaptation pour s’intégrer facilement dans les assemblages de circuits imprimés complets. S’associer à un fournisseur réputé tel que Parker Chomerics permet de simplifier l’assemblage et de rassurer quant aux problèmes liés à la chaîne d’approvisionnement et à la logistique. Les exemples d’intégration incluent les produits d’interface thermique, les revêtements absorbant les ondes radiofréquences, les matériaux de mise à la masse et les dissipateurs thermiques.

Une étape critique du processus de conception consiste à identifier un partenaire technologique expérimenté dans le développement de matériaux d’interface thermique et électromagnétique. Un partenaire capable de fournir une assistance technique et d’application experte, des tests d’émissions électromagnétiques, et un prototypage rapide et économique des composants de blindage au niveau de la carte.

La gestion thermique et les interférences électromagnétiques sont des problèmes de longue date pour les ingénieurs électroniciens. Cependant, avec les bons matériaux, les bonnes applications et les dernières avancées concernant les matériaux d’interface thermique et le blindage au niveau des cartes, les équipementiers et les utilisateurs finaux peuvent avoir confiance dans les performances optimales de leurs composants électroniques.