L’industrie automobile est connue pour ses normes d’essais rigoureuses. Seuls les composants électroniques de la plus haute qualité sont en mesure de répondre aux exigences de ces tests exigeants, qui ont souvent lieu dans des conditions environnementales extrêmement difficiles. Le test de rosée pour automobiles est un exemple. Cet examen d’intégrité met en évidence les systèmes électroniques dotés de MLCC (condensateurs céramiques multicouches) avec des terminaisons souples en époxy argenté. Pour s’assurer que les MLCC réussissent ce test réputé comme étant particulièrement exigeant, il faut que les ingénieurs de conception adoptent une stratégie MLCC plus avisée. Samsung Electro- Mechanics Co (SEMCO) propose la solution optimale, qui implique une toute nouvelle variante de terminaison souple.

L’industrie automobile est connue pour ses normes d’essais rigoureuses. Seuls les composants électroniques de la plus haute qualité sont en mesure de répondre aux exigences de ces tests exigeants, qui ont souvent lieu dans des conditions environnementales extrêmement difficiles. Le test de rosée pour automobiles est un exemple. Cet examen d’intégrité met en évidence les systèmes électroniques dotés de MLCC (condensateurs céramiques multicouches) avec des terminaisons souples en époxy argenté. Pour s’assurer que les MLCC réussissent ce test réputé comme étant particulièrement exigeant, il faut que les ingénieurs de conception adoptent une stratégie MLCC plus avisée. Samsung Electro- Mechanics Co (SEMCO) propose la solution optimale, qui implique une toute nouvelle variante de terminaison souple.

Les terminaisons souples améliorent la robustesse mécanique des MLCC fragiles de classe II, lesquels sont largement utilisés dans l’électronique automobile. La fragilité est une caractéristique inhérente aux matériaux céramiques, ce qui rend les MLCC de qualité automobile plus sujets aux contraintes mécaniques que la plupart des autres composants PCB montés en surface.

En permettant une certaine « résistance à la flexion » en cas de flexion de la carte de circuit imprimé, les terminaisons souples empêchent des résultats indésirables tels que des fissures ou des courts-circuits. Le matériau classique de choix pour les terminaisons souples est l’époxy argenté. Cependant, il existe un problème en ce qui concerne certains tests automobiles. Plus précisément, les OEM exigent des fournisseurs de systèmes électroniques qu’ils puissent passer un test de rosée.

L’humidité élevée de ce test peut entraîner une migration entre les bornes des MLCC. Même si d’autres métaux peuvent migrer, l’argent est le plus problématique car il migre le plus rapidement.

Les environnements très humides présentent un danger particulier pour une multitude d’applications électroniques qui incluent divers composants du groupe motopropulseur. L’onduleur principal, par exemple, utilise directement l’alimentation de la batterie haute tension via un condensateur MLCC DC-Link. Parmi les autres systèmes de groupe motopropulseur qui peuvent échouer lors des tests de rosée sans la mise en place des MLCC appropriés, citons les chargeurs intégrés, les systèmes de gestion de batterie, les convertisseurs DC-DC, les unités de commande de transmission (TCU) et les unités de commande électroniques (ECU). En effet, le problème peut s’appliquer à tous les ECU qui ne sont pas revêtues, ce qui constitue la majorité d’entre elles.

L’humidité est la principale source de préoccupation pour les MLCC qui présentent une faible charge de courant alternatif (et restent donc froids), mais ont une charge constante en courant continu. Dans les circuits haute tension, le problème peut devenir de plus en plus important à mesure que des tensions plus élevées augmentent la force de migration.

Le groupe motopropulseur n’est que la partie visible de l’iceberg en ce qui concerne les systèmes vulnérables à la condensation. Les composants électroniques du châssis et de la carrosserie tels que l’unité de commande des airbags (ACU), la direction assistée électrique (EPS) et le système CVC (chauffage, ventilation et climatisation) méritent tous un examen minutieux lors de la spécification des MLCC.

D’autres exemples sont évidents dans les applications ADAS (système avancé d’assistance au conducteur) telles que le régulateur de vitesse intelligent (SCC), la détection et la télémétrie de la lumière, le système de vision nocturne et l’unité de commande autonome.

Le bon fonctionnement de ces systèmes avancés repose sur une combinaison de MLCC à usage général, moyenne/haute tension, haute température et protection contre les décharges électrostatiques, offrant des terminaisons souples.

Pour expliquer pourquoi, considérez le standard Volkswagen VW80000, qui définit les exigences générales, les conditions d’essai et les procédures d’essai pour les composants électriques et électroniques des véhicules automobiles. Le test K-15 spécifié dans la norme VW80000 simule la condensation sur les modules électroniques afin d’évaluer leur robustesse.

Le test K-15 de Volkswagen définit une humidité relative de l’air de 100 % pendant la phase de condensation, tandis que la durée du test est de 32,5 heures (cinq cycles de 6,5 heures chacun). Cet environnement exigeant produit des gouttes d’eau qui se condensent sur les composants, en particulier ceux qui ne sont pas soumis à une charge. Un bon exemple est un MLCC stabilisant une tension avec un faible courant d’ondulation, qui est l’un des cas d’utilisation les plus fréquents des MLCC.

Une humidité élevée et des gouttes d’eau accélèrent la migration entre des terminaux avec un potentiel différent. La réponse est clairement d’éliminer autant que possible la teneur en argent de la terminaison pour éviter une migration rapide. Bien que d’autres métaux puissent migrer (et le font), le taux de migration est suffisamment lent pour répondre aux exigences des tests de rosée définis par l’industrie automobile.

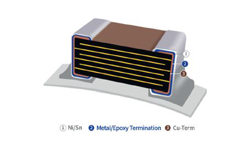

SEMCO est passée de l’époxy argenté au cuivre-époxy pour ses terminaisons souples il y a plus de 10 ans et continue d’élargir sa gamme dans les domaines de haute capacité, haute tension, des boîtiers plus compacts et plus grands, et la propose dans les nouveaux MLCC automobiles lancés sur le marché.

Tous les MLCC automobiles de classe II de la société Samsung Electro-Mechanics sont aujourd’hui disponibles avec du métal-époxy empêchant la migration de l’argent. En fait, SEMCO est le seul fournisseur à proposer du cuivre-époxy dans sa gamme automobile à haute résistance à la flexion, afin d’éviter la migration de l’argent. Depuis 2023, tous les nouveaux MLCC SEMCO destinés à l’industrie automobile sont dotés de la technologie cuivre-époxy. Certains autres fournisseurs proposent des MLCC spéciaux dotés d’un revêtement protégeant contre la migration, mais à un coût plus élevé.

En plus de mettre un terme aux problèmes de migration de l’argent et de faciliter la réussite des tests de rosée automobiles, les condensateurs dotés de terminaisons souples ou à sécurité intégrée/souples offrent une résistance exceptionnelle à la flexion qui contribue à empêcher la mitigation des fissures dans les zones vulnérables, comme sur la ligne de batterie 12 V près du trou et du connecteur.

L’une des raisons les plus fréquentes de panne du MLCC est la fissuration. Parmi les principaux facteurs à l’origine de cet effet indésirable figurent la séparation du circuit imprimé en modules individuels en le cassant (en le pliant), en le vissant dans le boîtier et en plaçant le MLCC trop près de la vis.

Selon leur gravité, les fissures peuvent ne pas provoquer de défaillance du MLCC lors des tests d’assemblage final, ce qui constitue un problème majeur pour les fabricants de systèmes électroniques embarqués. Au fil du temps, la pénétration d’humidité dans la fissure peut entraîner une réduction de la résistance d’isolation et éventuellement une rupture diélectrique. Le résultat est une défaillance du condensateur en service, ce qui peut entraîner des coûts de garantie et une perte de réputation.

Un autre mode de défaillance favorisé par la fissuration est un court-circuit potentiel. Ce résultat peut non seulement détruire le MLCC, mais également endommager les composants environnants, le PCB et les assemblages de circuits imprimés adjacents.

L’adoption de solutions MLCC avec la nouvelle variante de terminaison souple de SEMCO permet aux fabricants de systèmes électroniques automobiles de bénéficier à la fois d’une migration des métaux nettement inférieure et d’une robustesse des terminaisons, qui supprime essentiellement un aménagement contradictoire.

La variante à terminaison souple en cuivre-époxy de la gamme MLCC à haute résistance à la flexion de SEMCO pour automobiles ne présente pas de migration d’argent lors des tests de rosée automobiles. De plus, les MLCC SEMCO offrent une résistance élevée à la flexion, allant jusqu’à 5 mm selon le standard AEC-Q200, la norme mondiale de résistance au stress que tous les composants électroniques passifs doivent respecter. En autres termes, SEMCO garantit l’absence de fissures de flexion pour une flexibilité de la planche allant jusqu’à 5 mm.

En résolvant ce problème de longue date de manière rentable et à valeur ajoutée, SEMCO est à l’avant-garde du développement de la technologie MLCC pour les clients du secteur automobile. Plus de dix ans de succès dans ce domaine prouvent la grande fiabilité des terminaisons souples sans migration d’argent de la société Samsung Electro-Mechanics.