Les machines de placement, capables de suivre leurs propres performances et de détecter les anomalies en temps réel, permettent aux équipes de fabrication de gérer les défauts et évènements imprévus. En évitant que les incidents mineurs se transforment en arrêts coûteux, la production se poursuit en continu et les ingénieurs parviennent à diagnostiquer et résoudre les problèmes sous-jacents en temps utile. Dès lors, les perturbations de l’activité sont moins fréquentes, le taux de rendement global des équipements est amélioré et la productivité supérieure.

Les machines de placement, capables de suivre leurs propres performances et de détecter les anomalies en temps réel, permettent aux équipes de fabrication de gérer les défauts et évènements imprévus. En évitant que les incidents mineurs se transforment en arrêts coûteux, la production se poursuit en continu et les ingénieurs parviennent à diagnostiquer et résoudre les problèmes sous-jacents en temps utile. Dès lors, les perturbations de l’activité sont moins fréquentes, le taux de rendement global des équipements est amélioré et la productivité supérieure.

De nouveaux systèmes, qu’ils soient physiques ou logiciels, contribuent à faciliter l’adaptation autonome des équipements de fabrication en cas de problème, de façon à assurer une production continue et un rendement soutenu. Sur les machines comme celles de report de composants CMS haute cadence avec caméras d’inspection et contrôle des mouvements déjà intégrés, c’est l’occasion pour ajouter des capacités d’autotest supplémentaires au moyen d’une simple mise à jour logicielle. Par contre, du nouveau matériel informatique s’avère parfois obligatoire pour introduire d’autres vérifications nécessitant des capteurs ou actionneurs.

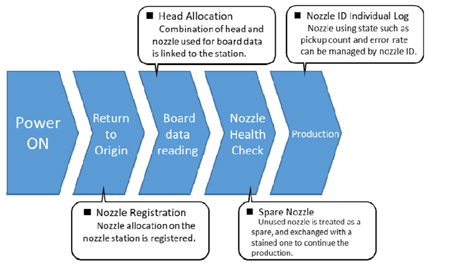

Les problèmes de buses, souvent dus à des obstructions, sont monnaie courante pour les équipes de fabrication CMS. Les buses sont chargées et déchargées sur la tête de placement et conservées dans une station de stockage lorsqu’elles ne sont pas utilisées. La position de chaque buse est définie au moment de la configuration et reste généralement identique jusqu’à ce que la machine soit reprogrammée au prochain changement de produit.

Sur les dernières machines de report de composants YRM de Yamaha, le logiciel de libre disposition des buses (Illustration 1) permet à la machine de traiter les buses en fonction de leur identité et non de leur position sur la station de gestion des buses. Chaque buse possède sa propre identité, attribuée à l’aide d’un code 2D. Avec cette nouvelle gestion des buses, la machine peut les replacer à n’importe quel endroit de la station.

Grâce à l’application de ce logiciel, la machine peut parer les mauvaises performances d’une buse en en prenant une autre du même type depuis une autre position. La production continue alors sans interruption, et la buse défectueuse peut être examinée pour corriger le défaut. L’option de libre disposition des buses permet aux opérateurs de faire moins d’erreurs à la suite d’un nettoyage ou d’une maintenance, et aux équipes de fabrication de surveiller avec précision les performances des buses.

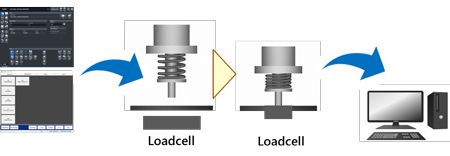

Cet exemple montre bien qu’un changement logiciel peut améliorer les activités tolérant les erreurs. La nouvelle option de mesure de la force à l’extrémité des buses à ressort nécessite quant à elle l’installation de matériel informatique. Avec cette fonctionnalité complémentaire, la machine de report vérifie régulièrement l’absence de tout problème de buse. Le nouveau matériel informatique comprend une cellule de charge qui, accompagnée de son logiciel, contrôle la séquence de test des buses (Illustration 2).

La mise à niveau s’installe sur la barre des chargeurs pendant la construction d’une nouvelle machine ou l’actualisation sur site d’une machine déjà en service. Les mesures viennent confirmer si la force à l’extrémité de la buse se situe dans la fourchette habituelle, généralement entre 0,5 et 0,8 N. Une force anormale dénote un souci, p. ex. un blocage, qui peut se produire lorsqu’une saleté perturbe le fonctionnement du ressort. Grâce à la mesure de la force de placement des composants, avec une résolution de 0,1 N, ce système signale le problème bien avant qu’il n’entraîne des défauts de fabrication. Les résultats de la mesure de la force à l’extrémité de la buse facilitent également le dépannage, car la cause du défaut est identifiée et corrigée rapidement. Le logiciel associé simplifie le calibrage une fois la cellule de charge installée, et présente des instructions pilotées par menu pour guider l’opérateur tout au long de la procédure de mesure pendant que la machine fonctionne normalement.

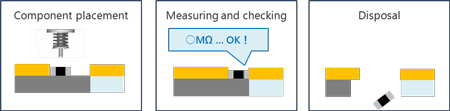

L’unité LCR, propre aux machines de report de composants de Yamaha, est un autre exemple de mise à niveau matérielle qui peut s’effectuer sans avoir à modifier l’équipement en question. En effet, cette unité, qui comprend un multimètre numérique intégré dans un format classique de la taille d’un chargeur, est extrêmement facile à installer. Après la prise du composant, le multimètre mesure sa valeur avant de le placer sur la carte. Il est capable de mesurer les composants inductifs, capacitifs et résistifs et peut être utilisé à certains moments précis, p. ex. juste après le remplacement d’une bobine. La vérification de la valeur des composants, possible grâce à cette unité, confirme que la nouvelle bobine contient bien des pièces correspondant à la valeur et à la tolérance mentionnées sur l’étiquette. Les composants défectueux sont rejetés immédiatement (Illustration 3).

Une machine de placement dotée de l’unité LCR détecte instantanément les problèmes tels que les erreurs de chargeur ou de bobine, ou encore les composants défectueux, avant le placement, de façon à maximiser la conformité et à éviter les opérations de reprise. Cette unité occupe simplement la place de deux chargeurs standards de 8 mm, et peut être installée directement dans l’usine sur toutes les machines de report de Yamaha aussi facilement qu’un nouveau chargeur. Aucun logiciel spécifique ni arrêt de la production ne sont nécessaires. Le testeur LCR est une option particulièrement avantageuse pour l’assurance qualité, soit en cas d’utilisation de composants bon marché, soit pour renforcer la traçabilité dans les secteurs de l’automobile, du médical ou de l’aérospatiale.

Certaines mises à niveau exclusivement logicielles existent aussi pour les machines de report de Yamaha, comme la prise en charge de composants fournis par différents fabricants et l’évaluation en temps réel de la prise des composants. La fonction différents fabricants épargne aux opérateurs tous les problèmes susceptibles de découler de l’achat d’un même composant auprès de plusieurs fournisseurs, occasionnant peut-être des variations comme une orientation ou un pas inhabituels sur la bobine, ou d’autres différences visibles. Dans ce cas, la machine pourrait croire à une erreur de composant et interrompre inutilement la production. Grâce à la mise à niveau logicielle de prise en charge des composants fournis par différents fabricants, la base de données des composants s’adapte à ces différences pour que la fabrication continue.

L’évaluation de la prise des composants se sert quant à elle de la caméra latérale installée en standard sur la machine de report pour vérifier l’orientation des composants après la prise. Elle fournit un moyen rapide pour tester la constance de paramètres importants de la machine, comme la hauteur de prise, le mouvement X-Y ou la reconnaissance de vision. Cette option génère des données de prise optimisées qui contribuent à raccourcir le temps de configuration par composant lors de l’introduction d’un nouveau produit, mais aussi à compléter les informations sur les composants pendant la fabrication. Le logiciel, aidé des paramétrages et jugements automatisés, détermine rapidement la compatibilité des buses, optimise la vitesse de mouvement de la tête de placement et évalue les informations de prise, d’où un temps de décision réduit à quelques secondes seulement.

Autre fonction : l’apprentissage « Auto-Teach », qui étend les capacités du logiciel d’édition hors ligne pour rendre les données Gerber et la bibliothèque plus précises en vue de définir les corrections à appliquer avant le début de la production. Dès lors, les équipes de fabrication n’ont plus à préparer de cartes-tests pour vérifier que l’alignement et l’orientation des composants sont adéquats. Cet outil logiciel supplémentaire puissant fournit une assistance automatisée pour retirer les chargeurs non utilisés. En effet, les équipes de fabrication sont souvent confrontées à la nécessité d’ajouter de nouveaux chargeurs de composants lors d’un changement de produit alors que tous les emplacements sont déjà occupés. L’inspection manuelle pour identifier les chargeurs non utilisés peut s’avérer difficile et longue, en raison de la nécessité de recouper les informations entre les différents programmes. Le logiciel de retrait des chargeurs non utilisés automatise cette analyse et définit tout de suite les chargeurs qui peuvent être remplacés, ce qui permet d’effectuer un changement de produit rapide et de relancer la production pour maintenir l’efficacité.

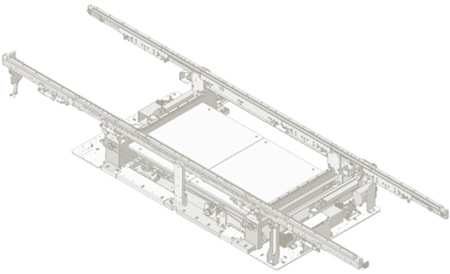

Autre mise à niveau désormais disponible : l’option cartes larges, avec l’installation d’un convoyeur amélioré (Illustration 4) suffisamment solide pour supporter des cartes jusqu’à 10 kg et 10 mm d’épaisseur. Compatible avec les machines de placement YRM20 à 1 portique, ce convoyeur accepte des cartes jusqu’à 1,5 m de longueur. Il est idéal pour les produits comme les éclairages LED de très grande taille sur substrat métallique isolé (IMS) épais en aluminium ou en cuivre.

Les options de mise à niveau logicielle ou matérielle s’appliquent aux équipements de montage CMS afin d’anticiper, de détecter, de diagnostiquer et de corriger les problèmes en autonomie. Ce gain d’intelligence et de résilience contribue à prévenir les arrêts de ligne liés à des petits soucis facilement évitables ou résolus, dans le but d’augmenter la productivité et de permettre aux opérateurs de se focaliser sur les erreurs qui requièrent une intervention humaine.